- Kärnanpassningstjänst

- Hälso- och sjukvård

- Elektroniska apparater och instrument

- Formar för mödrar och barn

- Fritidsidrott

- Heminredning Art

- Biltillbehör

- Transport och lager

- Belysningsarmaturer

- Byggutrustning

- Förpackningsprodukt

- Utbildning & Laboratorier

- Kläder Bagagetillbehör

- Skötsel och rengöringsprodukter

- Jord- & Skogsbruk

- Mekanisk utrustning

- Tillbehör för husdjur

- Köksutrustning

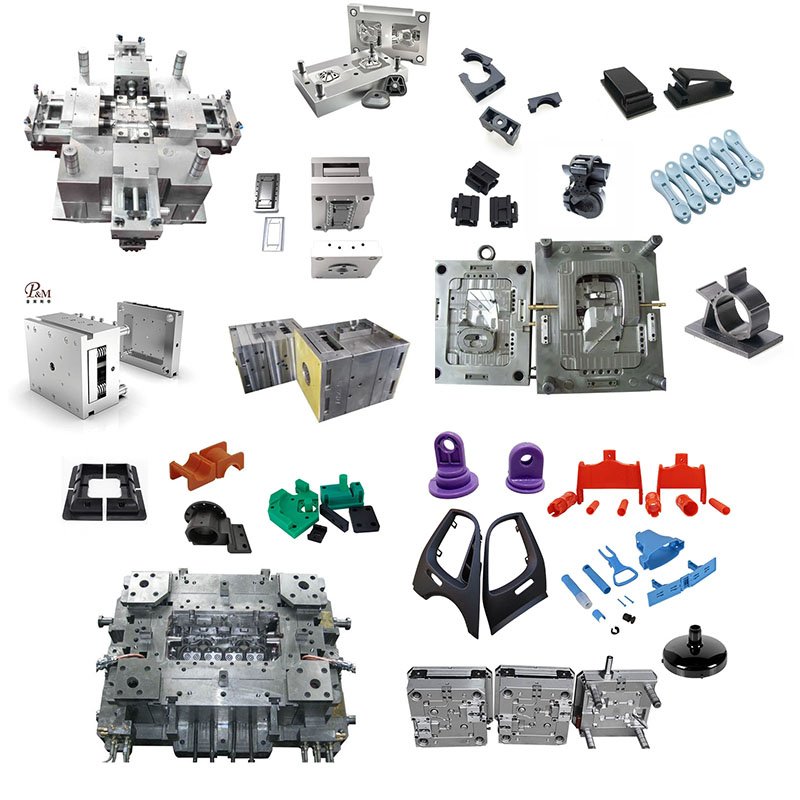

Kina Anpassad gjutning Tillverkare, leverantör, fabrik

Anpassad gjutning inkluderar: formsprutning, blåsgjutning, formgjutning och rotationsmålning. Vi har 17 års erfarenhet av dessa gjutningstekniker.

Formsprutning

Injektionsmålning är en tillverkningsprocess som injicerar smält plast i mögelhålan och bildar en produkt efter kylning och stelning. Dess kärnprincip är att använda skruv eller kolv i formsprutningsmaskinen för att värma plastens råmaterial till ett smält tillstånd och sedan injicera det i den stängda formen vid högt tryck för att äntligen få en plastdel som överensstämmer med formstrukturen.

1. Processflöde

Formstängning: Formen är stängd för att bilda ett stängt hålrum.

Injektion: Den smälta plasten injiceras i formen med hög hastighet genom munstycket.

Tryckhållning: Kontinuerligt tryck appliceras för att kompensera för materialkrympning och se till att formen är klar.

Kylning: Produkten kyls och formas i formen, och tiden beror på materialegenskaperna och väggtjockleken.

Mögelöppning och borttagning av delning: formen öppnas och ejektormekanismen skjuter ut den färdiga produkten

2. Huvudansökningsområden

Medicinsk utrustning: Produktion av högprecisionsdelar som mikroskophus, medicinska behållare etc. som måste uppfylla kraven på sterilitet och korrosionsmotstånd.

Konsumentelektronik: Tillverkning av precisionsdelar som mobiltelefonfodral och kontakter.

Bilindustrin: Instrumentpaneler, inre trim etc., med fokus på balansen mellan lättvikt och styrka.

Förpackningsindustri: Produktion av stora volymprodukter som flaskhattar och tunna väggar containrar

3. Tekniska funktioner

Hydraulisk formsprutningsmaskin:

Fördelar: Låg kostnad och anpassningsförmåga till stora tonnagkrav.

Svagheter: Hög energiförbrukning (redovisning för mer än 60% av utrustningsens totala energiförbrukning) och begränsad noggrannhet (± 0,1 mm) 1.

Allelektrisk formsprutningsmaskin:

Fördelar: Energibesparing på 30%-60%, noggrannhet på ± 0,02 mm och stöd för synkron drift med flera åtgärder.

Utmaningar: Kärnkomponenter (som japanska skruvar) importeras och har höga underhållskostnader

Blåsgjutning:

Blåsgjutning är en process som använder tryckluft för att blåsa den smälta plastparisonen för att passa mögelhålan och erhåller en ihålig produkt efter kylning och formning. Det används ofta i förpackningsbehållare, industriella delar, medicinsk utrustning och andra områden.

1. Grundprincip

Råvaror av plast (såsom PE, PP, PVC, etc.) smälts genom uppvärmning för att bilda en rörformad eller prefabricerad parison.

Högtemperaturen parison placeras i formen och tryckluft injiceras för att utöka den så att den passar formens innervägg. Efter kylning och formning avlägsnas den.

2. Typiskt processflöde

Extrudering Blow Molding: Extruder smälter Plast → Extrude Tubular Parison → Mögelklämma → Blåsning → Kylning → Demolning. Lämplig för stora containrar (som oljetrummor, lagringstankar).

Injektion Blåsgjutning: Injektionsmålningsmaskinformar Prefabricerat Parison → Överföring för att blåsa mögelform → Blåsning → Kylning → Demolda. Lämplig för små produkter med hög precision (som medicinflaskor, kosmetiska flaskor).

Stretchblow -gjutning: axiell sträckning av förformen före inflationen (såsom injektionsträckningsgjutning) kan förbättra materiell styrka och transparens och används vanligtvis i husdjursflaskproduktion

3. Mögelstruktur

Avdelningsytdesign: Vanligtvis utförs avsked längs planet med produktens maximala kontur. Komplexa produkter kan använda multipetallformar eller krökt ytavdelning för att säkerställa smidig nedslagning.

Planköppning och restmaterial spår: När formen är stängd måste förformen klämmas fast och restmaterialet måste rymmas. Snittvinkeln och bredden påverkar tätningen och sömmen. Det är vanligtvis utformat som en 30 ° ~ 60 ° bladstruktur.

Kylsystem: jämnt fördelade kylvattenkanaler kan förkorta formcykeln och förhindra ojämn krympning av produkten. Kopparlegering eller beryllium kopparinsatser används ofta för att förbättra kyleffektiviteten

Gjutning

Die-gjutning är en gjutningsprocess som injicerar smält metall i en precisionsmögelkavitet under högt tryck och bildar högprecisionsmetalldelar genom snabb kylning

1. Kärnprincip:

Högtrycksfyllning: Den smälta metallen fylls med hög hastighet under ett tryck på 50-150MPa (flödeshastigheten kan nå 30-60 m/s) för att säkerställa fullständig formning av komplexa strukturer.

Snabbkylning: Formtemperaturen styrs vid 150-300 ℃ för att uppnå mikrosekund stelning av den smälta metallen och minska korn som grovt

2. Mögeldesign och tillverkning

Materialval: H13 Hot Working Die Steel eller 718H Alloy Steel används och hårdheten måste nå HRC45-501.

Strukturell design: Den inkluderar flerstegs kylvattenkanaler (diameter 6-12 mm) och vakuumavgassystem (vakuumgrad ≤50 kPa).

Bearbetningsteknologi: Kombination av 5-axel CNC-bearbetning (noggrannhet ± 0,01 mm) och EDM (ytråhet RA≤0,8μm

3. Materialval: aluminiumlegering (ADC12) Magnesiumlegering (AZ91D) Zinklegering (Zamak)

4. Die-casting maskintyp:

Kallkammare gjutningsmaskin: Lämplig för aluminiumlegering/magnesiumlegering (klämkraft 400-4000 ton)

Hot Chamber Die-Casting Machine: Specialized in Zinc/Tin Eloy (produktionseffektivitet upp till 3000 gånger/skift)

Rotation

Rotationsmålning är en process som använder mögelrotation och uppvärmning för att göra plastens råvaror fäster jämnt och bildar en form. Det används främst för att producera ihåliga, stora eller komplexa plastprodukter. Dess kärnprocesser inkluderar:

Mögelrotation: formen roterar längs två vertikala axlar (revolution + rotation) för att säkerställa att råvarorna är jämnt fördelade.

Hot smälta härdning: Värm för att smälta pulver eller flytande plast och bilda en homogen produkt efter kylning

Processflöde och nyckeltekniker

1. Mögelberedning

Materialval: Vanliga mögelmaterial är aluminiumlegering eller stål, som måste vara resistenta mot hög temperatur och korrosion. Till exempel kan en gjuten aluminiumlegeringsform bearbeta en 8 meter lång kajakform på en gång.

Ytbehandling: Förbättra ytnoggrannheten genom polering, kromplätering eller lädermönsterbehandling.

2. Lastning och uppvärmning

Råmaterialfoder: Mät exakt pulveriserad plast (såsom polyeten), och smältindexet är vanligtvis 3-6 g/10 min för att optimera fluiditeten.

Uppvärmningskontroll: Temperaturen måste vara korrekt till över smältpunkten för hartset för att undvika bubblor.

3. Rotationsmålning

Formen roterar tredimensionellt i värmeugnen, och plasten förlitar sig på tyngdkraften för att jämnt belägga den inre väggen för att bilda en produkt utan svetsar och inre stress.

4. Kylning och nedslagning

Tvingad kylning: Använd vattenspray eller ventilation för att påskynda formningen, och produkten lossnar automatiskt från formen efter krympning2.

Efterbehandling: Rengör mögelresten och förbered dig för nästa cykel

- View as

Skräddarsydd formsprutning av plastdelar

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 år av formtillverkningsteknik och kan skräddarsy specialanpassade formsprutningsdelar av plast. Vi tillhandahåller professionella skräddarsydda plastanpassade formsprutningstjänster, och vi är en professionell tillverkare av specialtillverkade plastdelar. Vi har tillräcklig erfarenhet av val av produktråvaror och formmaterial. I processen med att anpassa plastanpassade formsprutningsdelar, kan vår fabrik tillhandahålla one-stop service. Vi har design- och produktionskapacitet relaterade till gjutning av specialanpassade plastdelar, såsom: CAD-design, formtillverkning, formsprutning, tillverkning av plastprodukter, montering och andra tekniker.

Läs merSkicka förfråganTangentbord anpassade delar gjutning

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 år av formtillverkningsteknik och kan anpassa gjutning av tangentbordsdetaljer. Vi tillhandahåller professionella skräddarsydda tangentbordstjänster för anpassade delar, och vi är en professionell tillverkare av anpassade tangentbordsdelar. Vi har tillräcklig erfarenhet av val av produktråvaror och formmaterial. I processen med att anpassa tangentbordsformningen av anpassade delar kan vår fabrik tillhandahålla one-stop service. Vi har design- och produktionskapacitet relaterade till gjutning av anpassade tangentbordsdelar, såsom: CAD-design, formtillverkning, formsprutning, tillverkning av plastprodukter, montering och andra tekniker.

Läs merSkicka förfråganSkräddarsydd gjutning av plastskalsdelar

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 år av formtillverkningsteknik och kan skräddarsy skräddarsydd gjutning av plastskalsdelar. Vi tillhandahåller professionella skräddarsydda skräddarsydda plastskalsdelar, och vi är en professionell skräddarsydd tillverkare av plastskalsdelar. Vi har tillräcklig erfarenhet av val av produktråvaror och formmaterial. I processen med att anpassa skräddarsydda plastskalsdelar kan vår fabrik tillhandahålla one-stop-service. Vi har design- och produktionskapacitet relaterade till skräddarsydd gjutning av plastskalsdelar, såsom: CAD-design, formtillverkning, formsprutning, plastproduktproduktion, montering och andra teknologier. tillverkning av plastprodukter, montering och andra teknologier.

Läs merSkicka förfråganSkräddarsydd strålkastare i plastdetaljer

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 år av formtillverkningsteknik och kan skräddarsy skräddarsydda strålkastarplastdelar. Vi tillhandahåller professionella skräddarsydda skräddarsydda plastdelar för strålkastare, och vi är en professionell skräddarsydd tillverkare av plastdelar för strålkastare. Vi har tillräcklig erfarenhet av val av produktråvaror och formmaterial. I processen med att anpassa skräddarsydda strålkastarplastdelar kan vår fabrik tillhandahålla one-stop-service. Vi har design- och produktionskapacitet relaterade till skräddarsydd gjutning av strålkastarplastdelar, såsom: CAD-design, formtillverkning, formsprutning, plastproduktproduktion, montering och andra teknologier.

Läs merSkicka förfråganAnpassad grossist gjutning av motorcykeldelar

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 år av formtillverkningsteknik och kan anpassa skräddarsydd gjutning av motorcykeldelar i grossistledet. Vi tillhandahåller professionella anpassade gjutningstjänster för motorcykeldelar i grossistledet, och vi är en professionell tillverkare av gjutning av motorcykeldelar i grossistledet. Vi har tillräcklig erfarenhet av val av produktråvaror och formmaterial. I processen med att anpassa skräddarsydd gjutning av motorcykeldelar i grossistledet kan vår fabrik tillhandahålla one-stop-service. Vi har design- och produktionskapacitet relaterade till anpassad gjutning av motorcykeldelar i grossistledet, såsom: CAD-design, formtillverkning, formsprutning, tillverkning av plastprodukter, montering och andra tekniker.

Läs merSkicka förfråganAnpassade pvc-delar gjutning

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 år av formtillverkningsteknik och kan anpassa skräddarsydd gjutning av pvc-delar. Vi tillhandahåller professionella skräddarsydda gjutningstjänster för pvc-delar, och vi är en professionell tillverkare av skräddarsydda pvc-delar. Vi har tillräcklig erfarenhet av val av produktråvaror och formmaterial. I processen med att anpassa anpassade pvc-delar gjutning, kan vår fabrik tillhandahålla one-stop service. Vi har design- och produktionskapacitet relaterade till gjutning av skräddarsydda pvc-delar, såsom: CAD-design, formtillverkning, formsprutning, plastproduktproduktion, montering och andra tekniker.

Läs merSkicka förfrågan