Professionella rotationsgjutningstjänster

Servicebeskrivning

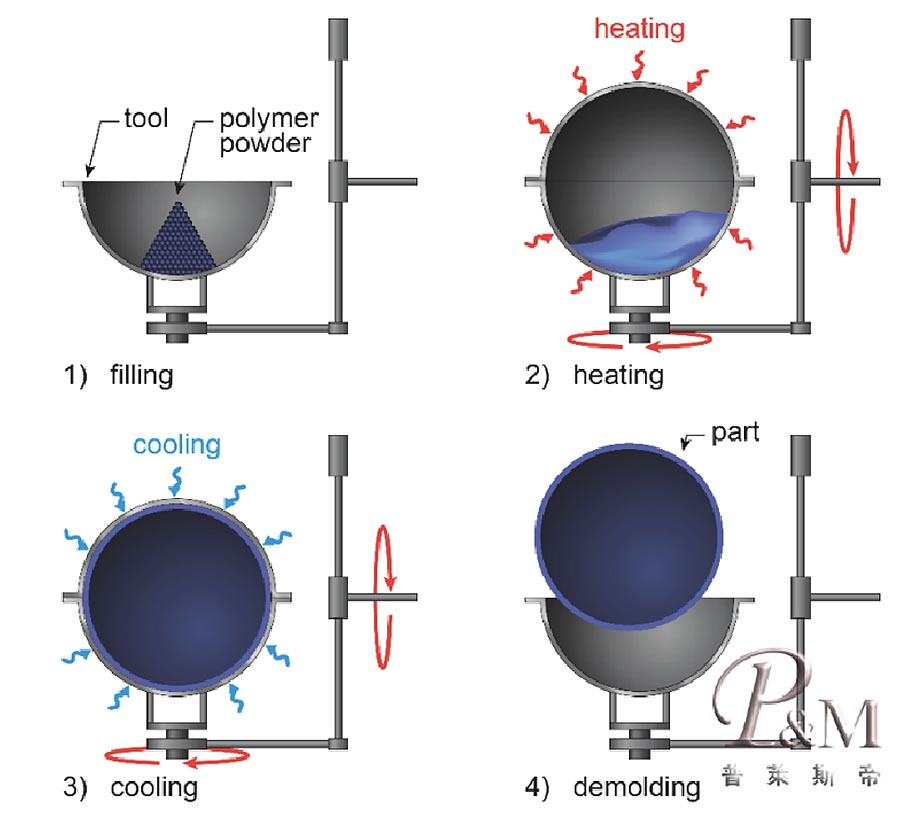

Rotationsgjutning, även allmänt känd som rotationsgjutning, rotationsgjutning och till och med rotationsgjutning är en plasttillverkningsprocess för att producera otroligt hållbara produkter med en nästan obegränsad livslängd. En mängd olika material finns tillgängliga för rotationsgjutning, med kvaliteter av polyeten (PE) som det vanligaste gjutna materialet.

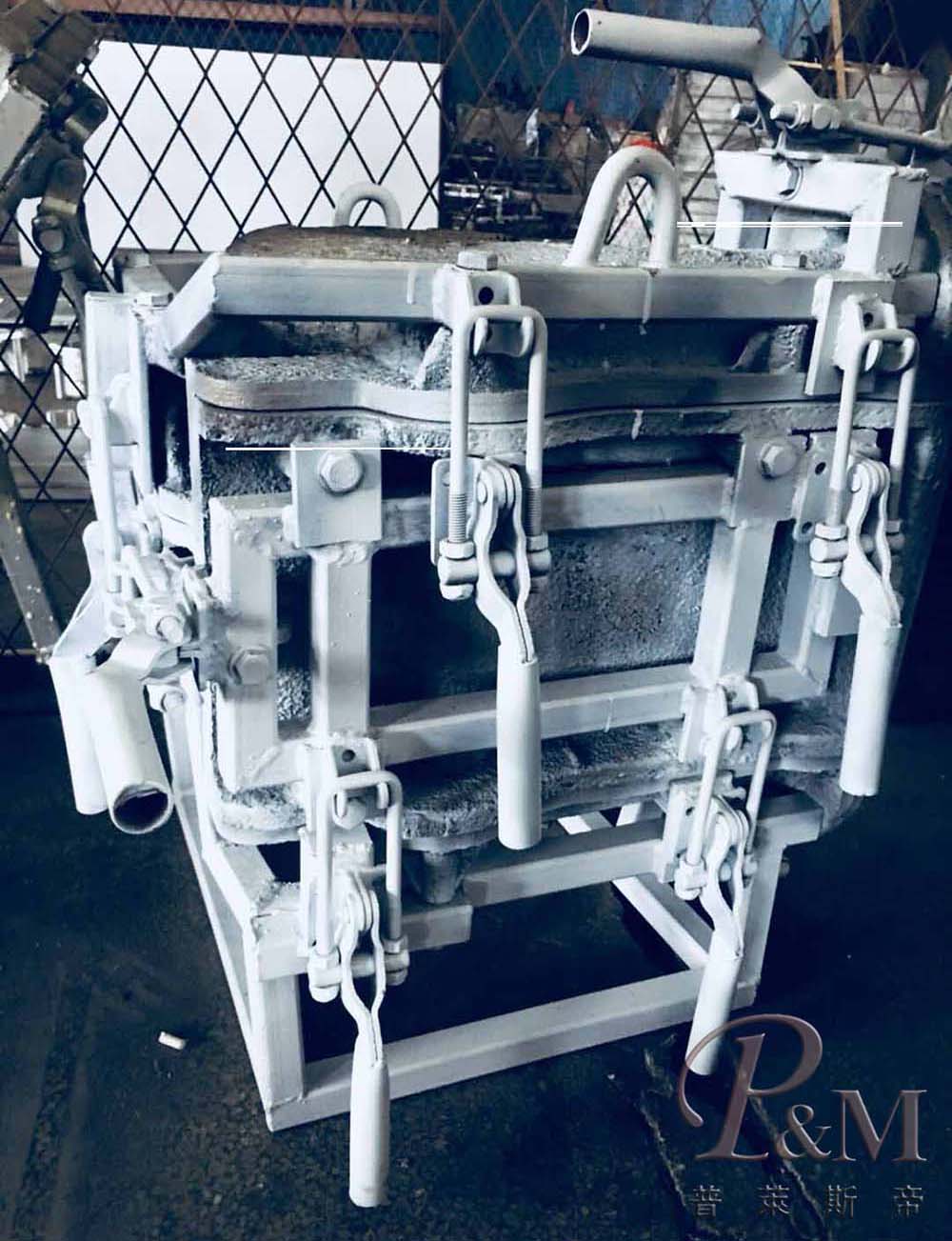

Rotomformningsprocessen kräver en form eller ett verktyg, som kan tillverkas med ett antal metoder inklusive tillverkning, gjutning eller bearbetning. Formar för plasttillverkningsprocessen är vanligtvis gjorda av aluminium, medan vissa verktyg är tillverkade av rostfritt stål eller kolstål. Många inom området för rotationsgjutning föredrar att se formar för rotationsgjutning byggda av aluminium eftersom de slits bättre när de utsätts för vatten i kylningscykler av rotationsgjutningsprocessen bättre än kolstål, som vanligtvis rostar, vilket ger möjlighet att överföra rost till den gjutna produkter. Aluminium är också vanligtvis lättare att modifiera och underhålla i jämförelse med kolstålformar också.

Rullarna är utformade med specifika konturer och former som gradvis böjer och formar plastmaterialet när det passerar igenom. Valsarna kan värmas eller kylas för att hjälpa till att kontrollera plastens temperatur och uppnå önskade egenskaper hos den färdiga produkten.

Rotationsplastteknik används vanligtvis för att producera en mängd olika produkter, inklusive rör, rör, hängrännor, trim och gjutning. Processen är mycket mångsidig och kan användas med ett brett utbud av plastmaterial, inklusive PVC, PET, polykarbonat och polypropen.

Rotationsplastteknik är också en kostnadseffektiv tillverkningsprocess, eftersom den kräver minimalt med verktyg och utrustning jämfört med andra formningsprocesser. Dessutom kan processen enkelt automatiseras, vilket ytterligare minskar arbetskostnaderna och ökar produktionseffektiviteten.

En av de främsta fördelarna med rullande plastteknik är dess förmåga att producera långa, kontinuerliga former med jämn kvalitet och precision. Processen är också mycket effektiv, eftersom den kan producera stora mängder produkter snabbt och med minimalt avfall.

Trots dess många fördelar har roterande plastteknik vissa begränsningar. Processen är bäst lämpad för att producera enkla, enhetliga former med konsekventa tvärsnitt. Komplexa former med varierande tvärsnitt kan kräva ytterligare bearbetningssteg eller alternativa tillverkningsprocesser.

Egenskaper och för- och nackdelar med rotationsgjutningsprodukter

Egenskaper:

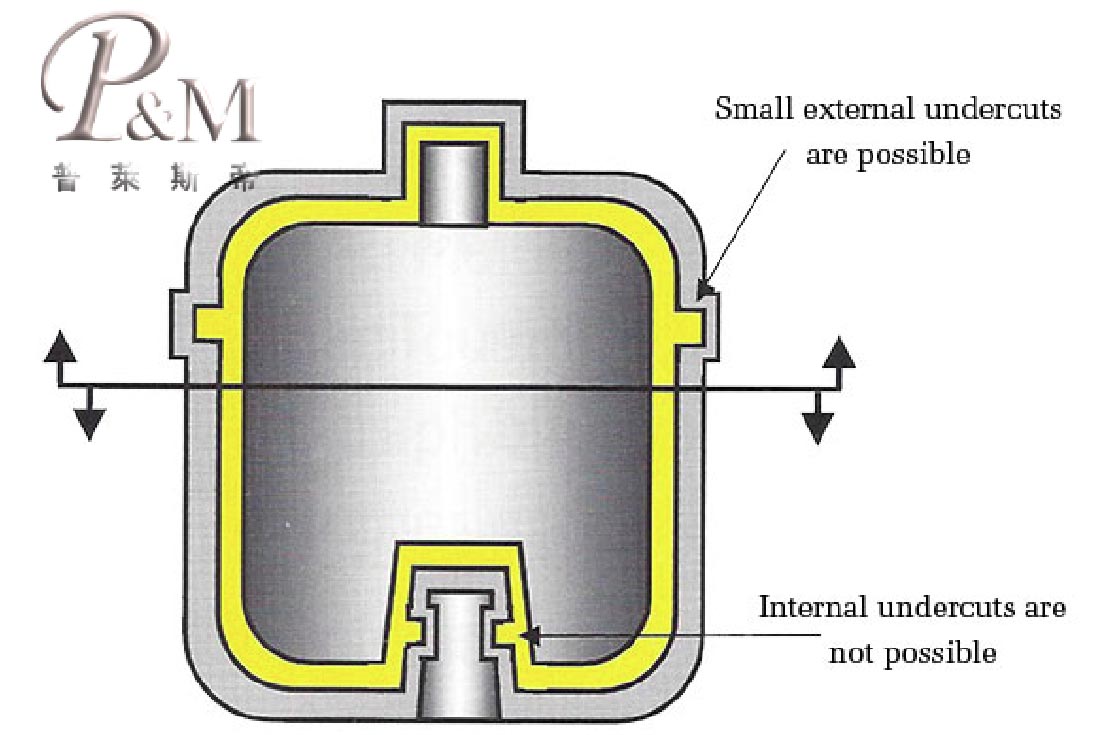

Designflexibilitet: Rotationsgjutning gör att ett brett utbud av former och storlekar kan produceras, inklusive komplexa geometrier som är svåra att uppnå med andra tillverkningsprocesser.

Hållbarhet: Produkter tillverkade med rotationsgjutning är kända för sin styrka, hållbarhet och slagtålighet.

Konsistens: Processen med rotationsgjutning säkerställer att tjockleken på plastmaterialet är enhetlig genom hela produkten, vilket resulterar i konsekvent styrka och hållbarhet.

Låg kostnad: Rotationsgjutning är en relativt billig tillverkningsprocess, vilket gör det till ett attraktivt alternativ för att producera stora, ihåliga plastprodukter.

Fördelar:

Lättvikt: Produkter tillverkade med rotationsgjutning är lätta, vilket gör dem lätta att transportera och hantera.

Låga verktygskostnader: Verktygskostnaderna för rotationsgjutning är betydligt lägre än för andra tillverkningsprocesser, vilket gör det till ett prisvärt alternativ för småskalig produktion.

Anpassning: Rotationsgjutning möjliggör anpassning av produktdesign, inklusive färg, struktur och finish.

Miljövänlig: Rotationsgjutning är en miljövänlig tillverkningsprocess som producerar lite avfall och kan använda återvunnet material.

Nackdelar:

Begränsade materialalternativ: Utbudet av material som kan användas för rotationsgjutning är begränsat, vilket kan begränsa de applikationer som det är lämpligt för.

Begränsad precision: Rotationsgjutning kanske inte är lämplig för att producera produkter med hög precision eller snäva toleranser.

Långa produktionstider: Rotationsgjutningsprocessen kan vara långsam, vilket kanske inte är lämpligt för tidskänsliga projekt.

Begränsad skala: Rotationsgjutning är i allmänhet begränsad till att producera stora, ihåliga föremål, som kanske inte är lämpliga för mindre produkter.

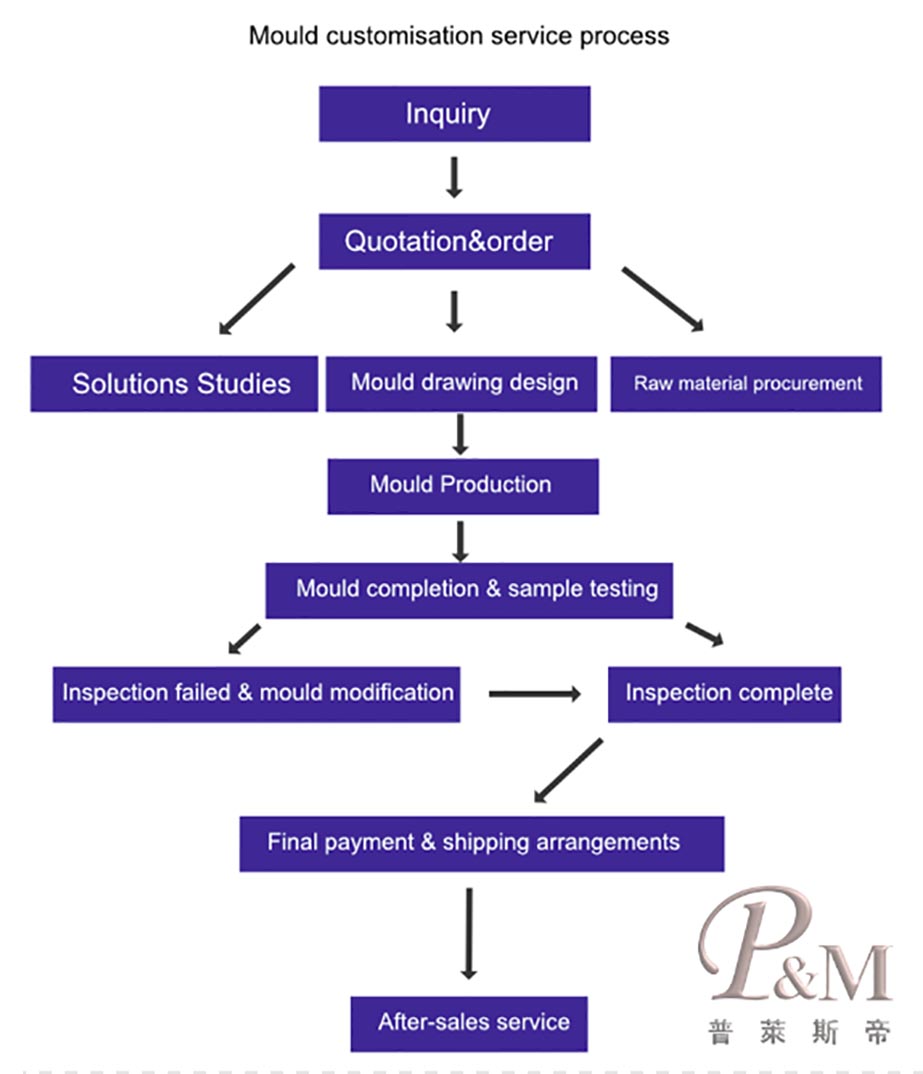

Serviceprocess

Processen med rotationsgjutning är tråkig och komplicerad, den verkar vara enkel och kräver många processer bakom operationen. Processen inkluderar huvudsakligen: acceptera kundens anpassade krav, formkonstruktion av ingenjörsteam, formtillverkning, forminspektion och testform, modifiering och reparation av formverktyg, formunderhåll. Följande Ningbo P&M tar dig genom processen en efter en.

1. Orderbekräftelse & förberedelse

Kunden lägger beställningen, analys av produktstruktur, material- och bearbetningsteknik, beslut om rotationsformningsmaskinutrustning

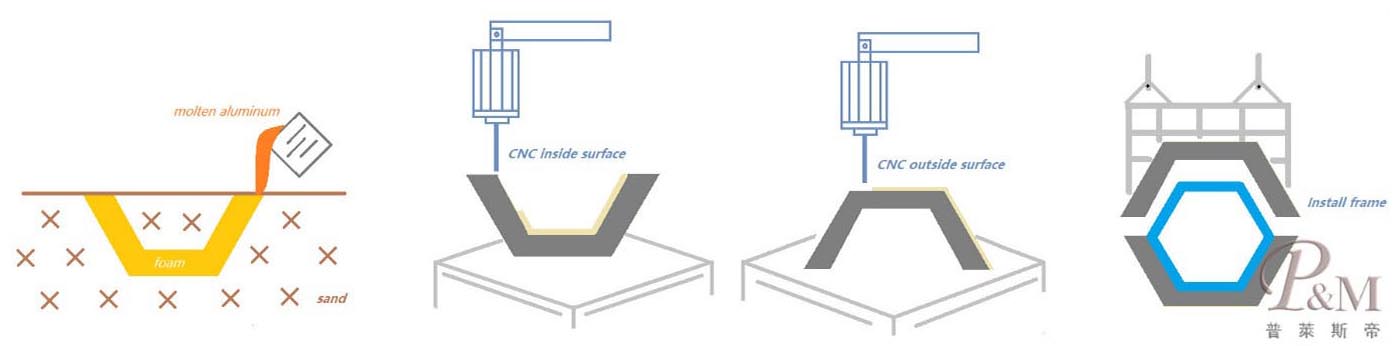

Materialberedning: Det första steget i den rullande plastprocessen är att förbereda plastmaterialet. Detta kan innebära extrudering av materialet till en plan skiva eller remsa, eller användning av förgjorda ark eller remsor.

När plastmaterialet väl är förberett laddas det på rullformningsmaskinen. Maskinen består av en serie rullar som successivt formar materialet till önskad profil.

2.Design & tillverkning av Produkt & Roller

Produktdesignprocessen är ett avgörande steg i utvecklingen av en ny produkt. Innan en produkt kan tillverkas är det viktigt att gå igenom flera steg för att säkerställa att designen är gångbar och uppfyller de tilltänkta användarnas behov.

Det första steget i produktdesignprocessen är att identifiera problemet eller behovet som produkten kommer att lösa. Detta innebär att genomföra marknadsundersökningar och samla in feedback från potentiella kunder för att förstå deras behov och preferenser.

När problemet eller behovet har identifierats är nästa steg att ta fram ett koncept för produkten. Det kan handla om att skissera idéer eller skapa 3D-modeller för att visualisera designen.

När produktspecifikationerna har fastställts är nästa steg att skapa en prototyp eller mockup av produkten. Detta kan göras med olika metoder, såsom 3D-utskrift, CNC-bearbetning eller hantverk.

Valsarna som används i rullformningsmaskinen är utformade med specifika konturer och former som gradvis böjer och formar plastmaterialet när det passerar igenom. Valsarna kan värmas eller kylas för att hjälpa till att kontrollera plastens temperatur och uppnå önskade egenskaper hos den färdiga produkten. Valsuppsättningen justeras baserat på den färdiga produktens specifika form och dimensioner.

Principen för materialval är: baserad på typen av gjuten plast, produktform, dimensionsnoggrannhet, produktutseende, kvalitets- och användningskrav, produktionssatsstorlek, med hänsyn tagen till skärning, polering, svetsning, etsning, deformation, slitstyrka och andra materialegenskaper, med hänsyn till ekonomin och produktionsförhållandena för formen och bearbetningsmetoder, för att välja olika typer av stål. Det finns många formstål, och valet av formmaterial kan bestämmas av produktens natur och antalet produkter.

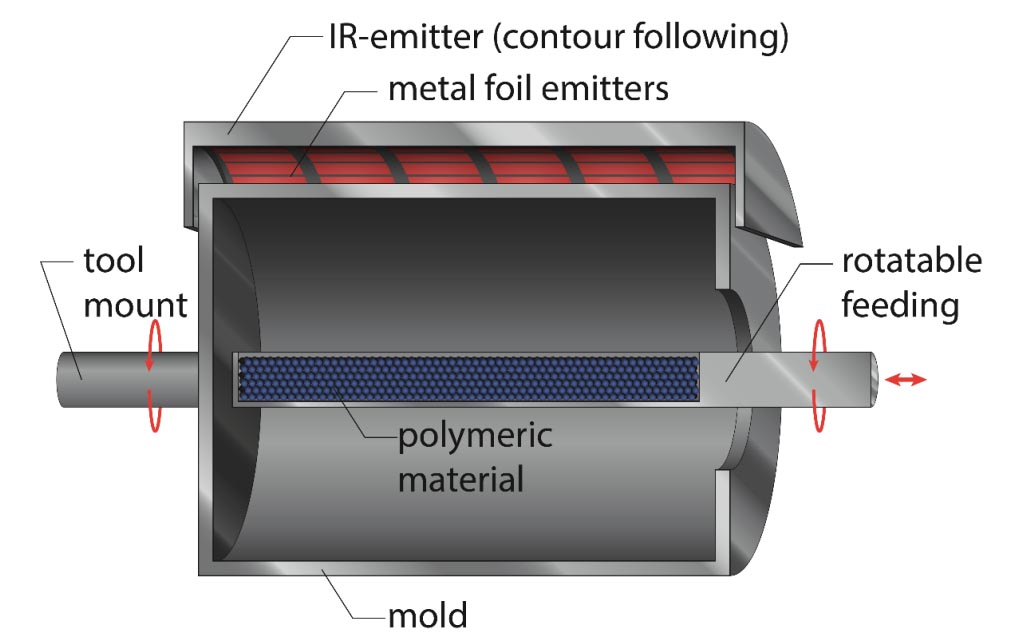

Rotationsgjutmaskiner tillverkas i ett brett spektrum av storlekar. De består normalt av formar, en ugn, en kylkammare och formspindlar. Spindlarna är monterade på en roterande axel, vilket ger en enhetlig beläggning av plasten inuti varje form. Formar (eller verktyg) är antingen tillverkade av svetsad stålplåt eller gjutna. Tillverkningsmetoden drivs ofta av delstorlek och komplexitet; de flesta intrikata delarna är sannolikt gjorda av gjutna verktyg. Formar är vanligtvis tillverkade av rostfritt stål eller aluminium. Aluminiumformar är vanligtvis mycket tjockare än en motsvarande stålform, eftersom det är en mjukare metall. Denna tjocklek påverkar inte cykeltiderna nämnvärt eftersom aluminiums värmeledningsförmåga är många gånger högre än stål. På grund av behovet av att utveckla en modell före gjutning, tenderar gjutformar att ha extra kostnader förknippade med tillverkningen av verktyget, medan tillverkade stål- eller aluminiumformar, särskilt när de används för mindre komplexa delar, är billigare. Vissa formar innehåller dock både aluminium och stål. Detta möjliggör varierande tjocklekar i produktens väggar. Även om denna process inte är lika exakt som formsprutning, ger den designern fler alternativ. Aluminiumtillsatsen till stålet ger mer värmekapacitet, vilket gör att melt_flow förblir i flytande tillstånd under en längre period.

Tillverkning av rotationsprodukten

1.Forma plasten

När plastmaterialet passerar genom valsarna formas det gradvis till önskad form. Rullarna kan justeras för att uppnå önskat tvärsnitt och geometri hos den färdiga produkten.

2. Skärning och efterbehandling

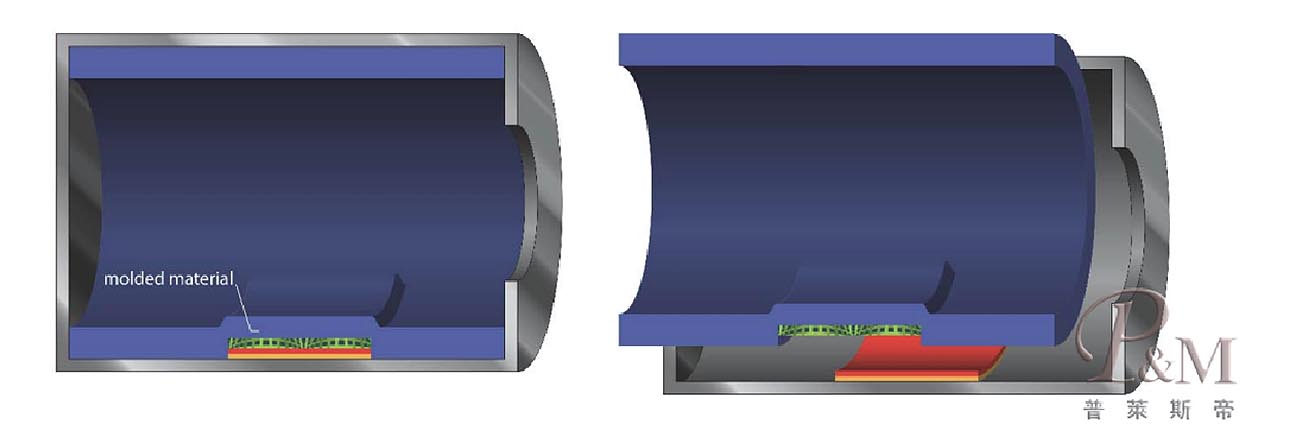

Delarna som utgör produktutrymmet kallas gjutna delar (d.v.s. formen som helhet) och delarna (av formen) som utgör den yttre ytan av produkten kallas hålrum (Cavity).

Generellt innebär ett större antal hålrum i en form att den kan producera fler produkter i en enda injektion, det vill säga en större produktionsvolym. Men kostnaden för formen kommer också att öka, så antalet hålrum i formen måste rationaliseras efter mängden produktion som ska uppnås.

3. Kvalitetskontroll

Under hela den rullande plastprocessen utförs kvalitetskontroller för att säkerställa att den färdiga produkten uppfyller de erforderliga specifikationerna. Det kan handla om att mäta måtten och inspektera produktens ytfinish.

4.Packaging och frakt

När den färdiga produkten har kontrollerats och godkänts paketeras den och skickas till kunden.

Genom billiga och stabila transportkanaler garanterar vi att formen levereras till kundens anvisade plats utan några skador eller förseningar.

5 Service efter försäljning

Ningbo P&M har ett komplett försäljnings- och eftermarknadsserviceteam.

Vi erbjuder ett års mögelgaranti och komplett eftermarknadsservice för att säkerställa att våra kunder kan köpa vår anpassade mögelservice tillfredsställande och utan bekymmer.

Vi tillhandahåller ett komplett utbud av konsulttjänster innan köp så att våra kunder vet vad de behöver.

Vår formdesignfilosofi är baserad på precision, hög hastighet, hållbarhet, stabilitet, energibesparing och användarvänlig drift, och vi är engagerade i att utveckla många typer av precisionsformsprutningsmaskiner. När det gäller formkvalitetskontroll, för att ge användarna den bästa upplevelsen, insisterar vi på att använda importerade formkomponenter och varje monteringssteg testas av ingenjörer med exakt mätutrustning för att säkerställa att varje struktur fungerar stabilt, smidigt och säkert. Dessutom, för att ge dig mer exakta förslag på dina behov, kommer vi att analysera dina produktegenskaper, produktionsresultat och de problem du för närvarande står inför, utvärdera alla aspekter av din situation och ge dig lämpliga förslag. Om du vill utveckla en ny produkt men saknar planerna på att bygga en produktionslinje hjälper vi dig också gärna genom att ge dig kompetens och teknisk tillgång för att möta dina behov.

Vi har en professionell idrifttagningsavdelning för att testa formarna. Dessutom hjälper vi våra kunder att integrera automationsutrustning i sina formar för att säkerställa att varje funktion fungerar smidigt, vilket säkerställer att formen levereras till ditt företag redo att börja arbeta omedelbart.

När du stöter på problem under driften av formen är vårt online-efterförsäljningsteam redo att tillhandahålla reparationstjänster. Du kan kontakta oss, beskriva problemet och våra tekniska specialister kommer att ge dig en lösning så snart de förstår problemet.