Introduktion av mögeltnistning

2025-07-04

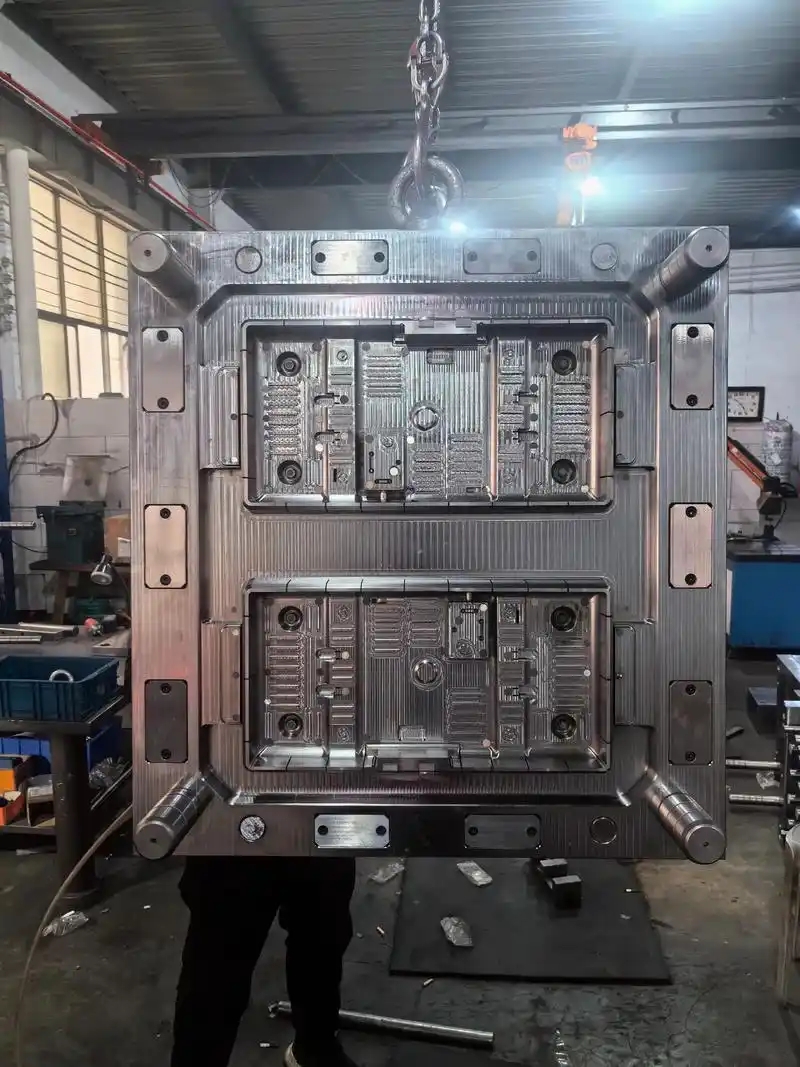

Formstopp är en process för att bilda komplexa strukturer eller mönster på formens yta, som kan överföras till ytan på slutprodukten, vilket ger produkten ett unikt utseende. Följande är en detaljerad introduktion till mögelhuggning:

Definition av mögelhuggning

Formstopp är en teknik för att göra mönster eller strukturer på formens yta, som sedan överförs till produktens yta. Det är vanligt inom fälten för plastprodukter, metallbearbetning etc.

Processtyper av mögeltänkande

Mekanisk snidning: Använd mekaniska verktyg för att snida på formen av formen, lämplig för fin bearbetning av komplexa mönster.

Laserhuggning: Genom att bestråla mögelytan med en högenergi laserstråle, förångas eller smälter materialet direkt för att bilda ett snidat mönster, vilket är lämpligt för bearbetning av högprecision och komplexa mönster.

Fördelar och nackdelar med mögelhuggning

Fördelar:

Förbättra produktens estetik och taktila upplevelse.

Den har viss funktionalitet, såsom att förbättra produktens slitstyrka och antifoulingförmåga.

Processinnovation kan ge produkten unikt konstnärligt värde och personlig design.

Nackdelar:

Vissa processer kan skada formen och öka den efterföljande underhållskostnaden.

Graveringsteknik med hög precision är dyr och lämplig för specifika avancerade applikationsscenarier.

Applikationsfält av mögel snidning

Arkitektonisk dekoration: Används för att bygga ytterväggar, golv eller inredning för att öka skönheten och konstnärskapen.

Plastprodukter: Gör specialstrukturer på ytan av plastprodukter, till exempel bilinredning, hemapparatskal, etc.

Metallbearbetning: snida på metallytan för att göra metallprodukter med unikt utseende

Utvecklingen av mögelteknologi kan spåras tillbaka till forntida tider och har genomgått en utveckling från manuella färdigheter till mekaniserad produktion. Följande är dess huvudsakliga utvecklingsstadier:

Fornmögel snidning

Historien om mögeltnärning kan spåras tillbaka till produktionen av forntida keramik och brons. Den tidigaste mögelsnidningen användes främst för att göra formar för att tillgodose behoven hos handgjorda produkter.

Hantverksperiod

Innan den industriella revolutionen slutfördes mögeltnärning huvudsakligen av manuella färdigheter. Hantverkare använde olika handverktyg, som mejslar, mejslar etc. för att snida på metallmaterial. Även om denna metod är tidskrävande och arbetsintensiv kan den uppnå en hög grad av noggrannhet och produktion av komplexa mönster.

Det tidiga stadiet av mekaniserad produktion

När han gick in på 1900 -talet, med utvecklingen av den industriella revolutionen, började mögeltnistning gradvis växla till mekaniserad produktion. Den tidigaste mekaniserade utrustningen inkluderade malningsmaskiner och slipmaskiner, vilket kan förbättra bearbetningseffektiviteten och precisionen.

Mitten till sen 1900-talet

Tillämpning av CNC -teknik (CNC): På 1970 -talet började CNC -tekniken tillämpas på mögeltnärning, och datorprogrammering användes för att uppnå exakt kontroll av bearbetningsprocessen, vilket förbättrade produktionseffektiviteten och produktkvaliteten kraftigt.

Introduktion av lasergraveringsteknik: På 1980 -talet började lasergraveringstekniken bli populär. Denna teknik använder högenergi-laserstrålar för gravering, med hög precision och hög effektivitet och är lämplig för bearbetning av olika metall- och icke-metallmaterial.

2000 -talet

Intelligens och automatisering: Med utvecklingen av artificiell intelligens och big datateknik har mögel snidningsindustrin gått in i en ny era av intelligens och automatisering. Tillämpningen av intelligenta CNC -system och automatiserade produktionslinjer gör mögel snidning effektivare och exakta.

Integration av 3D -tryckteknik: Tillämpningen av 3D -tryckteknik har gett revolutionära förändringar av mögeltnärning, som direkt kan konvertera digitala modeller till fysiska produkter, förkorta produktutvecklingscykeln och inse produktion av komplexa formformar.

Här är några sätt att förbättra effektiviteten hos injektionsformning:

1. Mögeldesign och optimering

Rimlig layout av snidningsposition

I det tidiga skedet av mögeldesign bör platsen för snidningen planeras. Undvik snidning i spänningskoncentrationsområden eller delar som påverkar formens strukturella styrka. Detta kan minska antalet modifieringar vid efterföljande bearbetning och förbättra den totala effektiviteten.

Förenkla snidmönstret

Om produkten tillåter, försök att förenkla snidmönstret. Alltför komplexa mönster kommer att öka svårigheten och tiden för bearbetning. Förenkla till exempel vissa komplexa kurvor till en kombination av raka segment eller bågar.

2. Val av utrustning och teknik

Välj avancerad utrustning

Att använda CNC-bearbetningsutrustning med hög precision kan förbättra noggrannheten och hastigheten för snidning. Till exempel kan ett höghastighetsskärcenter slutföra komplexa snidningsuppgifter på kort tid.

För laserhuggningsutrustning väljer du modeller med stabil energi och snabb hastighet. En del ny laserhuggningsutrustning kan uppnå högre effekt och snabbare skanningshastighet och därmed förbättra snidningseffektiviteten.

Använd avancerad snidningsteknik

Till exempel med hjälp av multi-axel kopplingsprocesseringsteknik kan komplexa snidmönster behandlas på en gång, vilket minskar tiden för flera bearbetning.

Använd höghastighetslasergraveringsteknik för att öka hastigheten på lasergravering samtidigt som du säkerställer gravyrkvaliteten.

3. Processoptimering

Verktygs- eller laserparameteroptimering

Vid mekanisk gravering väljer rimligt parametrar såsom verktygsdiameter, bladvinkel, hastighet och matningshastighet. Lämpliga verktygsparametrar kan öka bearbetningshastigheten och minska verktygsslitage.

För lasergravering, justera parametrar som laserkraft, fläckdiameter, skanningshastighet etc. Genom att optimera dessa parametrar kan graveringshastigheten ökas samtidigt som man säkerställer kvaliteten på gravyr.

Använd skiktad gravering

För tjockare graveringsdelar kan skiktad gravering användas. Skär grunt lager först och fördjupade sedan gradvis graveringsdjupet. Detta kan undvika bearbetningssvårigheter och förlängd tid orsakad av engångsgravering för djupt.

4. Produktionshantering och personalutbildning

Rimlig produktionsplan

Enligt orderkraven och formens komplexitet, ordna rimligt ordningen och tid för graveringsproduktion. Undvik tomgångsformar eller överdriven rusning.

Personalutbildning

Ge professionell utbildning för operatörer för att göra det möjligt för dem att behärska driftsförmågan för utrustning och processer. Färdiga operatörer kan justera utrustningsparametrar snabbare, vilket minskar fel och driftstopp vid bearbetning och därmed förbättrar effektiviteten.