Nyckelpunkter för formsprutning

2025-07-11

Injektionsmögelritning är kärnlänken för mögeltillverkning, som måste överväga att överväga bearbetbarhet, strukturell rationalitet och produktionskostnad. Följande är viktiga punkter och detaljerade beskrivningar:

1. Produktanalys och preliminär förberedelse

Utvärdering av produktstruktur

Utkast till vinkel: vanligtvis 1 ° ~ 3 °, för att undvika avfallsskada; Djup kavitet eller texturytan måste ökas på lämpligt sätt.

Väggtjocklekens enhetlighet: Undvik krympmärken (rekommenderas 2 ~ 4 mm, tunnväggiga delar inte mindre än 0,5 mm).

Undercut -bearbetning: Löst av skjutreglaget, lutande topp- eller gångjärnsstruktur, måste rörelsesutrymmet markeras.

Exempel: Lutad toppmekanism används ofta för sidohål av mobiltelefonfodral, och stroke måste vara större än 2 mm underskurt djup.

Materiell egenskapsmatchning

Krympningskompensation (såsom ABS cirka 0,5%, PP cirka 1,5%), markerar dimensionell tolerans i ritningen (såsom ± 0,05 mm).

Avskedlinjedesign måste undvika utseende yta och prioritera plan eller regelbunden yta.

2. Kärnelement i mögelstrukturdesign

Avsked

Välj den maximala konturlinjen för att minska blixt; Komplex avskedyta måste använda 3D -ytövergång.

Överväg att bearbeta genomförbarhet (t.ex. EDM eller CNC -processmarkering).

Gjutningssystemoptimering

Cold Runner: Huvudlöpare avsmalnande 2 ° ~ 5 °, balanserad layout av grenlöpare (cirkulär/trapezoidal tvärsnitt).

Hot Runner: Markera kontrollpunkten för värmningszonen för att undvika smälthållning (såsom nålventilens tidskontroll).

Kylsystemlayout

Följ "Equidistant Principle" (10 ~ 15 mm från kavitetsytan), designa spiral eller stegade vattenkanaler och markera inlopps- och utloppsriktningarna.

Specialformade delar är företrädesvis utrustade med konforma vattenkanaler, i samband med mögeltemperaturkontrollparametrar (såsom PC-material kräver 80 ~ 120 ℃).

Iii. Utkastning och avgassystem

Utkastningsmekanism

Ejektormeter ≥2,5 mm, avstånd ≤50 mm; Djupa revben kräver tryckplattor eller luftkåpor.

Återställningsstången måste ha en förbelastningsfjäder (kompression ≥10 mm).

Avgasdesign

Avgasspårdjupet är 0,02 ~ 0,04 mm (materialberoende), beläget i slutet av smältan eller vid inlägget.

Stora formar är utrustade med avgasstål eller vakuumsystem.

Iv. Ritning och bearbetningskrav

Markering av nyckeldimension

Kavitet/kärnmatchande tolerans (H7/H6), mögelkärnhårdhet (HRC48 ~ 52).

Insatser måste dras separat och trådskärning eller slipningsprocess bör markeras.

Standardisering och DFM

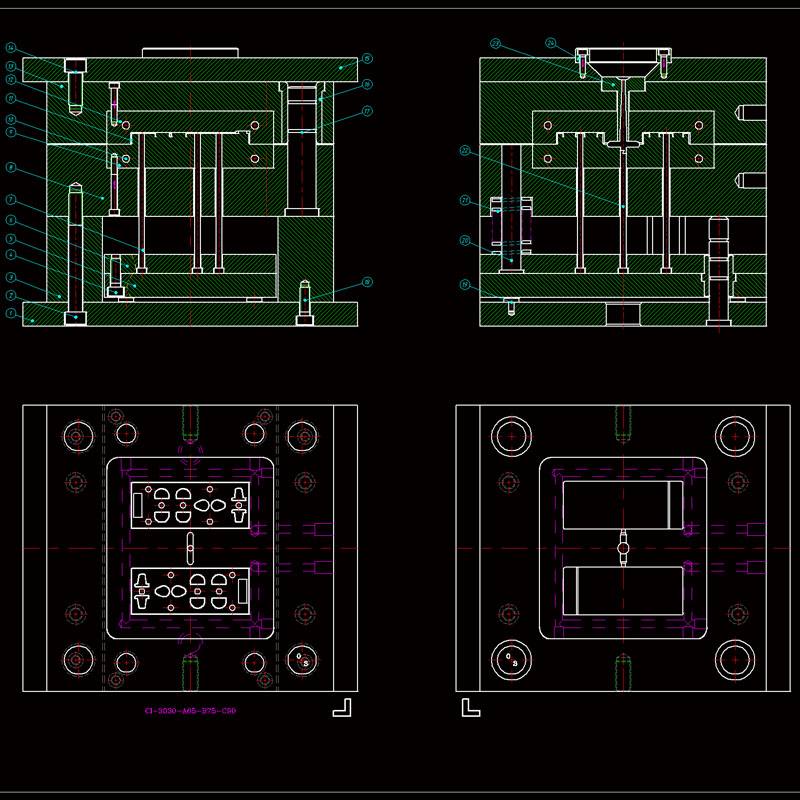

Formramen använder Longji -standard (såsom CI -typ) och styrkolonndiametern är 0,02 mm mindre än mallen.

Markera ytbehandling (såsom nitriding, kromplätering) och krav mot rost.

V. Designverifiering och kostnadskontroll

CAE Simulation Application

Genom mögelflöde analyseras fyllningsbalans och kylningseffektivitet och grindpositionen är optimerad (t.ex. banangrind för att minska skjuvningen).

Kostnadsoptimering

Förenkla specialformade skär (till exempel att använda gnistmönster istället för finhuggning) och reservera mögelreparationsmarginal för mögelkärnan (0,1 mm på ena sidan).

Injektionsmögelritning är kärnlänken för mögeltillverkning, och det är nödvändigt att omfattande överväga bearbetbarhet, funktionalitet, ekonomi och underhållbarhet. Följande är de viktigaste punkterna och steg-för-steg-analysen:

1. Nyckelpunkter för strukturell design

Avsked

Platsval: prioritera produktens största kontur för att undvika underskott; Tänk på den avlägsna lutningen (vanligtvis 1 ° ~ 3 °) och kvaliteten på utseendeytan.

Tätning: avskedningsytan måste passa tätt för att förhindra överflöde (blixt), och stegavdelning eller krökt avsked bör användas vid behov.

Bearbetning av genomförbarhet: Se till att avskedningsytan kan realiseras genom CNC- eller EDM -bearbetning, och komplex avsked måste markeras med 3D -koordinater.

Kavitet och kärna

Krympningskompensation: Justera kavitetsstorleken enligt materialet (såsom ABS -krympning 0,5%~ 0,7%) och markera toleransen (vanligtvis IT7 ~ IT8).

Ytbehandling: Högglansytan måste poleras till RA0.025μm, och strukturytan måste markeras med etsningskrav (såsom VDI3400-standard).

Styrkaverifiering: Beräkna effekten av injektionstryck (vanligtvis 30 ~ 80MPa) på kavitetsväggens tjocklek för att undvika deformation.

2. Design av hällsystem

Huvudkanal och grenkanal

Storleksmatchning: Diametern på huvudkanalen är vanligtvis 4 ~ 8 mm, och grenkanalens tvärsnittsform är företrädesvis trapesformad eller cirkulär (diameter 3 ~ 6 mm).

Kallbrunn: Ställ in i slutet av huvudkanalen, längd ≥1,5 gånger diametern på huvudkanalen.

Val av grind

Sidport: Lämplig för de flesta delar av boxtyp, bredd är 2/3 av väggtjockleken, längd 0,5 ~ 1 mm.

Pointport: Används för transparenta delar eller högprecisionsdelar, diameter 0,8 ~ 1,2 mm, automatisk demolderingsmekanism krävs.

Hot Runner: Markera läges- och kontrollparametrarna för värmelementet för att undvika nedbrytning orsakad av smältretention.

3. Ejektions- och kylsystem

Utkastningsmekanism

Ejektorlayout: jämnt fördelad vid produktens kraftpunkter (såsom ribbens position, Boss -kolonn), diameter ≥2,5 mm, avstånd ≤50 mm.

Återställningsenhet: Våråterställning måste markera förbelastningen, och mekanisk återställning måste samarbeta med reseomkopplaren.

Kylvattenkanal

Layout Princip: Följ "Konform kylning", 10 ~ 15 mm från kavitetsytan, 8 ~ 12 mm bländare.

Flödesberäkning: Se till att Reynolds -numret är> 4000 (turbulent tillstånd), och den parallella vattenkanalen måste markera flödesbalansventilen.

Iv. Detaljmarkering och standardisering

Ritningsspecifikation

Visa fullständighet: inklusive huvudvy, sektionsvy (visar utkast/kylstruktur) och lokal förstorad vy (t.ex. grindinformation).

Toleransmarkering: Matchande toleransen för den rörliga formen och den fasta formen är H7/H6, och den viktigaste dimensionens tolerans är ± 0,02 mm.

Material- och processanteckningar

Mögkärnmaterial: Förhärdat stål (såsom P20) eller släckt stål (såsom H13), hårdhet HRC48 ~ 52.

Bearbetningssymbol: Mark EDM, trådskärning eller poleringsområde och ange ytråheten.

V. DFM (design för tillverkning)

Mögelstrippning lutning: Utseende yta ≥1 °, inre struktur ≥0,5 °, djupa kavitetsdelar behöver segmenterad lutning.

Uniform väggtjocklek: Undvik plötsliga förändringar (till exempel en plötslig ökning från 2 mm till 5 mm) för att förhindra krympning eller vridning.

Mögel livslängd: För glasfiberförstärkta material måste slitsträckta beläggningar (som TIALN) markeras.

Vid formsprutningsdesign påverkar tätningen av avskedningsytan direkt produktkvaliteten (såsom blixt, burrs) och mögelliv. Följande är viktiga designtekniker och praktiska punkter:

1. Kärndesignprinciper för avskedningsytförsegling

Kontakttrycksoptimering

Beräkning av förbelastning: Kontakttrycket för avskedningsytan måste vara större än injektionstrycket (vanligtvis 30 ~ 80MPa), och enhetsytrycket på stålformens avskedningsyta rekommenderas att vara ≥100MPa.

Hårdhetsmatchning: Hårdhetsskillnaden mellan den fasta formen och den rörliga formen styrs inom HRC 2 ~ 4 (såsom fast mögel HRC52, rörlig mögel HRC50) för att undvika mikrodeformation och läckage orsakad av hårdhetsskillnad.

Ytbehandlingsprocess

Efterbehandlingskrav: Avskedytan måste malas till RA≤ 0,8 um, och ultralapsformar (såsom optiska delar) måste poleras till RA0,1μm eller mindre.

Beläggningsförstärkning: Tennbeläggning rekommenderas för högt glasfibermaterial (såsom PA+30% GF) för att minska risken för tätningsfel orsakad av slitage.

2. SPARTER SYRDSTRUKTURE Designfärdigheter

Stegad/krökt avsked

Tillämpliga scenarier: För komplexa konturprodukter (såsom fordonsdelar) används flerstegsavdelning för att sprida smälttrycket, och steghöjdskillnaden rekommenderas att vara 0,1 ~ 0,3 mm.

Undvikande design: 0,02 ~ 0,05 mm undvikande görs i det icke-förseglade området för att minska kontaktområdet för att öka det lokala trycket (principen liknar o-ringtätning).

Klämmekanismkoordination

Avfasningslåsning: Tillsätt en 5 ° ~ 10 ° avfasning på utsidan av avskedningsytan för att generera radiell kraft för att förbättra tätningen när formen är stängd (måste samarbeta med beräkningen av avfasningens självlåsande vinkel).

Mikropropp: Designa ett 0,3 ~ 0,5 mm propp på kanten av avskedningsytan för att skära av smältflödesvägen (liknande en labyrinttätning).

3. Design för material och processkompensation

Termisk deformationskompensation

Temperaturskillnad Förkorrigering: Enligt mögeltemperaturskillnaden (såsom 60 ℃ för fast mögel och 40 ℃ för rörlig mögel) är 0,02 ~ 0,05 mm omvänd varpagekompensation reserverad på avskedningsytan.

Lokal förstärkning: Volframstålblock (hårdhet HRA90) sätts in i överflödesområdet (såsom nära grinden) för att motstå termisk krypdeformation.

Avgaser och tätningsbalans

Avgasspårdesign: Ett avgasspår med ett djup av 0,02 ~ 0,04 mm och en bredd på 5 ~ 10 mm öppnas i slutet av avskedningsytan för att avgas och blockera smältan.

Vakuumadsorption: För stora tunnväggiga delar (såsom mobiltelefonskal) kan en vakuumkanal (φ1 ~ 2 mm) ställas in på avskedningsytan och vakuum dras för att förbättra tätningen när formen är stängd.