- Kärnanpassningstjänst

- Hälso- och sjukvård

- Elektroniska apparater och instrument

- Formar för mödrar och barn

- Fritidsidrott

- Heminredning Art

- Biltillbehör

- Transport och lager

- Belysningsarmaturer

- Byggutrustning

- Förpackningsprodukt

- Utbildning & Laboratorier

- Kläder Bagagetillbehör

- Skötsel och rengöringsprodukter

- Jord- & Skogsbruk

- Mekanisk utrustning

- Tillbehör för husdjur

- Köksutrustning

Scooter plastkroppsdelar gjutning

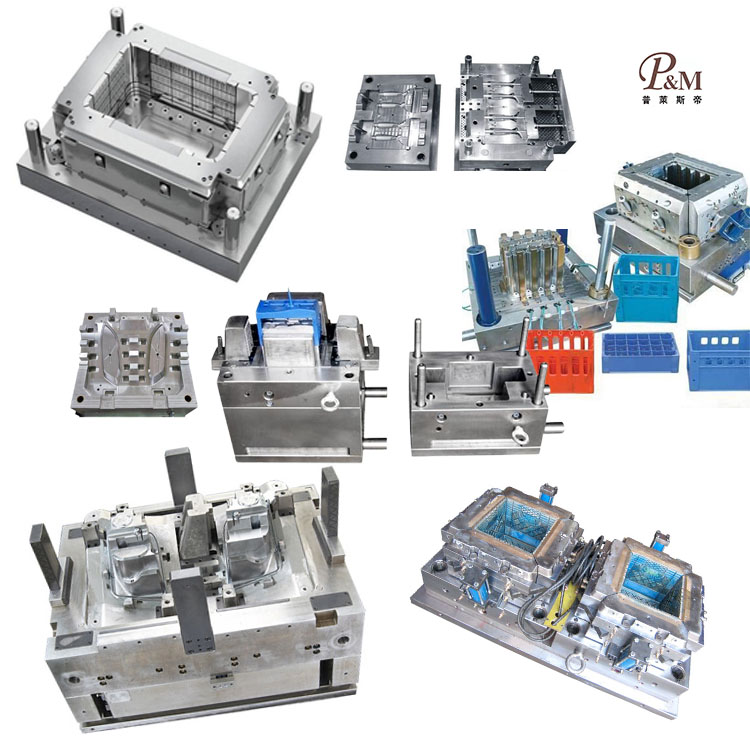

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 år av formtillverkningsteknik och kan anpassa gjutning av skoterplastkroppsdelar. Vi tillhandahåller professionella skräddarsydda gjutningstjänster för skoterplastkroppsdelar, och vi är en professionell tillverkare av plastkroppsdelar för scooter. Vi har tillräcklig erfarenhet av val av produktråvaror och formmaterial. I processen med att anpassa gjutning av skoterplastkroppsdelar kan vår fabrik tillhandahålla one-stop-service. Vi har design- och produktionskapacitet relaterade till gjutning av scooters plastkroppsdelar, såsom: CAD-design, formtillverkning, formsprutning, plastproduktproduktion, montering och andra tekniker.

Skicka förfrågan

Dessutom har vårt företag etablerat samarbetsrelationer med plastråvaruleverantörer, tryckeritillverkare etc. för att säkerställa tillgången på råvaror och tryckkvaliteten. Genom vår rika erfarenhet och perfekta försörjningskedja kan vårt företag förse kunderna med högkvalitativa skräddarsydda produkter för gjutning av plastkroppsdelar för skoter för att möta deras specifika behov. Samtidigt har vi 10 års professionell erfarenhet av utrikeshandelstjänster, förstår utrikeshandelsprocessen och bättre betjänar våra kunder. För gjutningsprodukter av plastkroppsdelar för skoter kan vi tillverka motsvarande plastdelar, vilket huvudsakligen görs genom formsprutningsformar.

Formsprutning av plastkroppsdelar för skotrar (vanligtvis inklusive basplatta, karossskydd, stänkskärm, etc.) är en process med höga krav på strukturell styrka, slaghållfasthet och utseendekvalitet.

Följande är den detaljerade processen och nyckelpunkterna för formsprutning för plastkroppsdelar av skotrar.

Hela processen med formsprutning för plastkroppsdelar av skotrar

Fas ett: Design & materialval

Detta är grunden för att säkerställa säkerheten och hållbarheten hos fordonskarossdelar.

Nyckelpunkter för strukturell design

Enhetlig väggtjocklek: Grundkrav, vanligtvis är huvudkroppens väggtjocklek 2,5-3,5 mm, för att förhindra krympning och skevhet.

Förstärkande revbensdesign: Själen. Förstärkningsribborna måste vara vetenskapligt arrangerade (enligt principen om "60% tjocklek") för att uppnå maximal styvhet med minsta vikt och säkerställa bärförmågan och antistegförmågan.

Installationspunkter och clips: Designa pålitliga installationspelare, skruvpelare och clips för att säkerställa en stadig montering med ramen och andra komponenter.

DFM (Design and Manufacturing Feasibility Analysis) : Analysera dragvinkeln, avskiljningslinjen och portpositionen för att undvika produktionsrisker i förväg.

Materialval

Föredragna material

PP (polypropen) : Den mest använda. Låg kostnad, bra seghet, böjningsmotstånd (förhindrar brott) och låg vikt. Slagsampolymer PP eller PP+EPDM (härdad) används vanligtvis.

ABS: Den har högre hållfasthet, en hårdare yta och bättre glans, och används i fordonsmodeller av medel- till högklassig kvalitet. Dess kostnad är dock högre än för PP, och dess väderbeständighet är något sämre.

Armeringsmaterial: För komponenter som kräver extremt hög hållfasthet kan glasfiberarmerad plast (som PA+GF, PP+GF) användas, men detta kommer att orsaka större slitage på formen.

Tillsats: UV-stabilisator måste tillsättas för att förhindra åldrande, sprödhet och blekning vid utomhusbruk. Lägg till färgmasterbatcher för att ge färger.

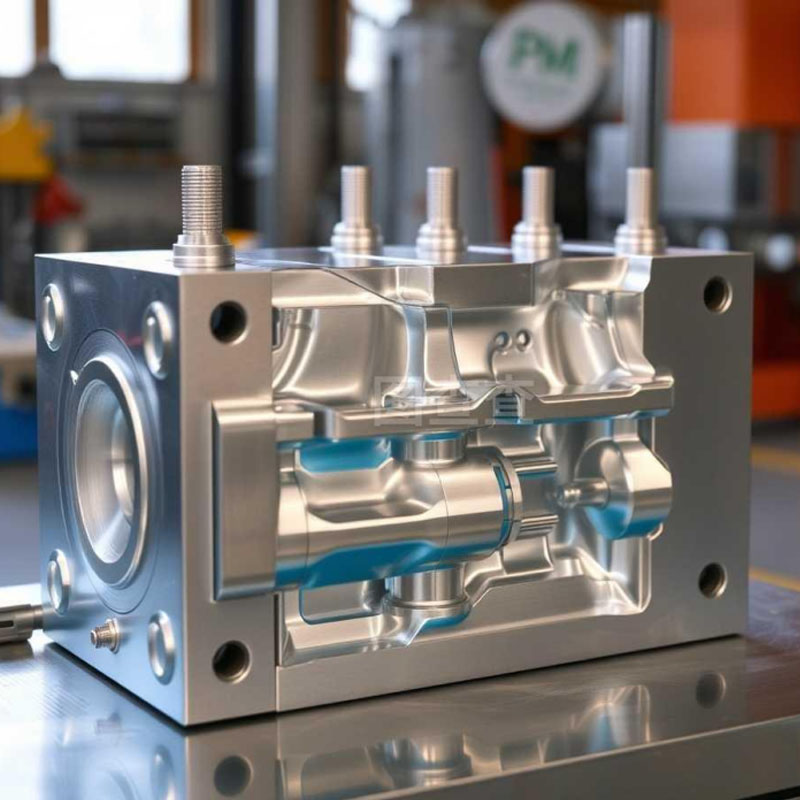

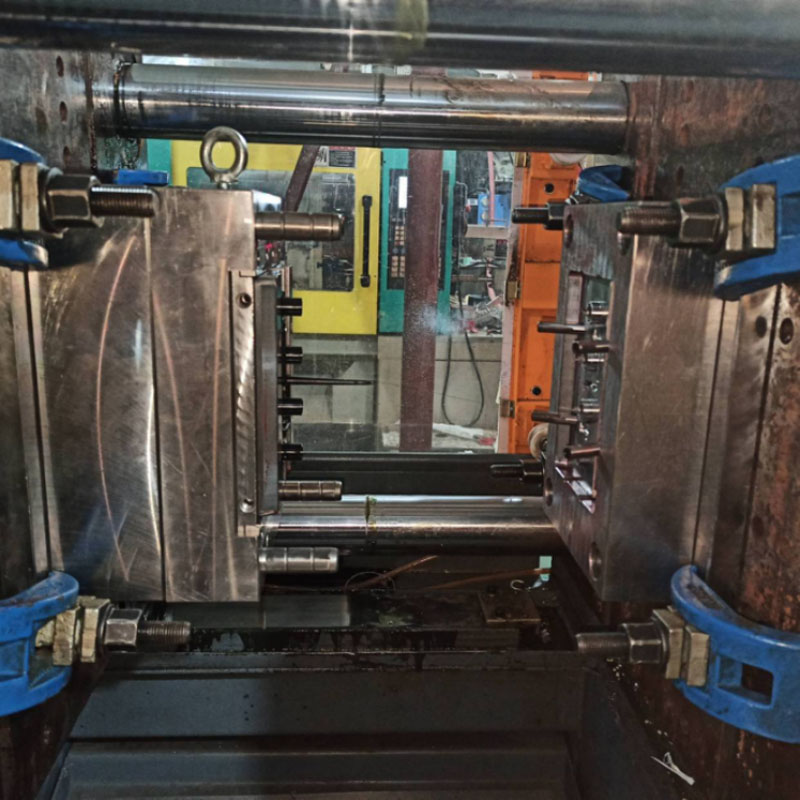

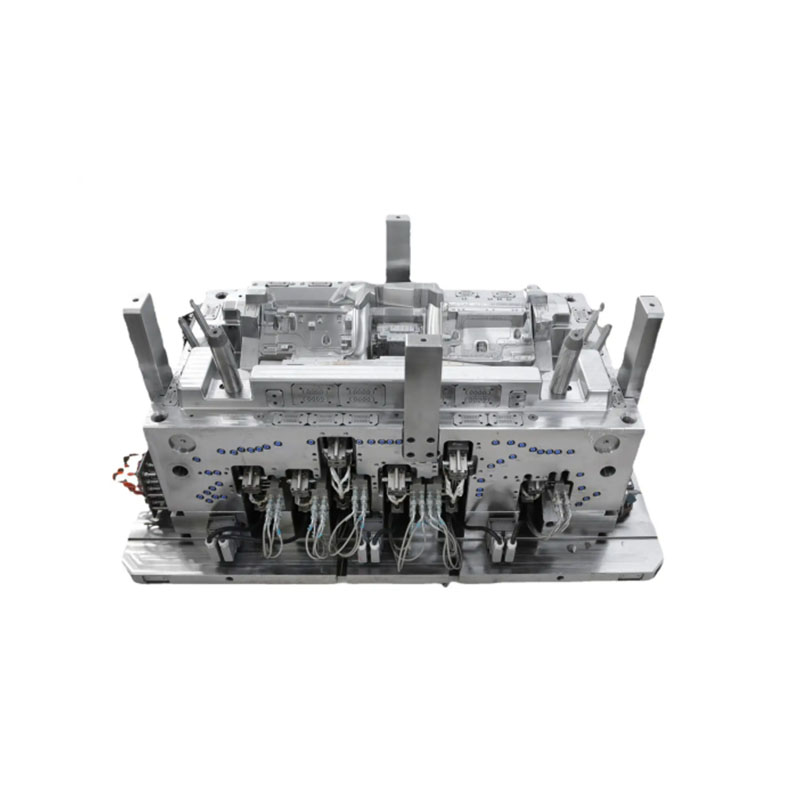

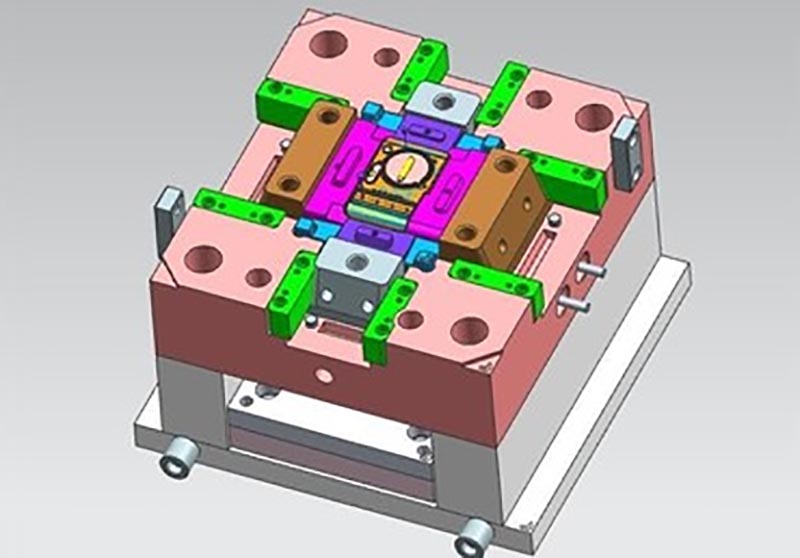

Fas två: Formdesign och tillverkning

Kroppsdelarsformar är vanligtvis stora formar.

Stora formbaser och bearbetning: Stort portal CNC krävs för bearbetning av formkärna.

Hot Runner-system: Viktigt. Använda flerpunkts heta munstycken för liminjektion, balanserad fyllning, minska flödeslängden och inre spänningar och spara råmaterial.

Kylsystem: Nyckelpunkten. Det är nödvändigt att utforma effektiva och enhetliga kylvattenvägar, särskilt i områden med täta förstärkningsribbor, för att förhindra allvarlig deformation orsakad av ojämn kylning.

Avgassystem: Tillräckliga avgasöppningar finns i slutet av smältan för att förhindra förkolning och materialbrist.

Skjutmekanism: Den används för att hantera de inverterade strukturerna som hål och spår på sidan av fordonskarossen.

Högpolering/etsning: Ytan på utseendedelarna måste genomgå etsningsbehandling (som läderstruktur, apelsinskalstruktur), vilket inte bara kan förbättra strukturen utan också effektivt dölja repor och svetsmärken.

Fas tre: Formsprutningsprocess

Kärnan i processen ligger i att säkerställa styrka och kontrollera deformation.

Materialbehandling: PP/ABS måste torkas vid 80-85 ℃ i 2-4 timmar.

Formsprutningsmaskin: En formsprutningsmaskin med stor tonnage krävs (beroende på det projicerade området).

Kärnprocess

Formtemperatur: En måttligt hög formtemperatur (PP: 40-60 ℃, ABS: 60-80 ℃) antas, vilket hjälper till att minska inre stress och förbättra utseendet.

Insprutningshastighet: Insprutning med medelhög hastighet används. För snabbt kan lätt leda till hög inre stress, medan för långsam kan resultera i otillräcklig fyllning.

Tryckhållning: Detta är nyckeln till att kontrollera krympningen. Applicera tillräckligt med hålltryck och tid för att kompensera för krympning, speciellt vid förbindelsen mellan förstärkningsribborna och huvudkroppen, för att förhindra nedtryckning.

Kyltid: Det måste vara tillräckligt för att säkerställa att delarna är helt stelna innan de kastas ut för att förhindra deformation.

Fas fyra: Efterbearbetning och kvalitetskontroll

Efterbearbetning

Borttagning av grind: Kompletteras automatiskt av den mekaniska handen.

Glödgningsbehandling (om nödvändigt) : För komponenter med betydande inre spänningar eller extremt höga krav på dimensionsnoggrannhet kan glödgningsbehandling utföras för att eliminera spänningar och minska deformation.

** rigorös kvalitetskontroll ** :

Dimensionell inspektion: Använd bromsok och trekoordinatmätmaskiner för att inspektera avståndet mellan nyckelinstallationshål, planhet etc. för att säkerställa smidig montering med ramen.

Visuell inspektion: Kontrollera färgskillnader, krympning, grader, svetsfogar, repor etc.

Prestandatestning (avgörande)

Slagtest: Använd en tung hammare för att fritt falla och slå mot golvet på fordonskarossen, simulera trampning eller kollision, för att testa om dess slagtålighet uppfyller standarderna.

Statisk belastningstest: Applicera ett tryck som långt överstiger ett barns vikt på pedalen för att testa dess böjningsmotstånd och krypmotstånd.

Utmattningstest: Simulera användningstillståndet och utför upprepade belastningstester på fordonskarossen.

Väderbeständighetstest: Placera provet i den ultravioletta åldringstestkammaren för att testa dess UV-beständighet och säkerställa att det inte blir skört efter långvarig utomhusanvändning.

Vi är en tillverkare av plastkroppsdelar för skoter som tillhandahåller tillverkning av högkvalitativ tillverkning av plastkroppsdelar för skoter. Så länge du vill skräddarsy/utveckla gjutprodukter för kroppsdelar för skoterplast, kan du hitta oss. Vi har professionell formsprutningsdesign och mogen tillverkningsteknik, vilket ger dig one-stop-service, från produktdesign-formtillverkning-produktproduktion-produktförpackning-produkttransport, vi kan hjälpa dig i varje länk. Så länge du kommer till oss kommer vi att ge dig den ultimata servicen och tillfredsställa dig vad gäller produktkvalitet, produktionstid, informationsdialog m.m.

|

Produktnamn |

Löpbandsgjutning |

|

Pls ge |

2D, 3D, prover eller storleken på flervinkelbilderna |

|

Mögeltid |

20-35 dagar |

|

Produkttid |

7-15 dagar |

|

Formprecision |

+/-0,01 mm |

|

Mögelliv |

50-100 miljoner skott |

|

Produktionsprocess |

Revisionsritningar - mögelflödesanalys - designvalidering - Anpassade material - formbearbetning - kärnbearbetning - elektrodbearbetning - Löparsystem bearbetning - bearbetning av delar och anskaffning - bearbetning acceptans - kavitet ytbehandlingsprocess - komplext läge Die - Hela formytbeläggning - Monteringsplatta - formprov - provprov - sändning prover |

|

Mögelhålighet |

Ett hålrum, flera hålrum eller samma olika produkter tillverkas tillsammans |

|

Formmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Löparsystem |

Varmlöpare och kalllöpare |

|

Basmaterial |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Avsluta |

Pitting ordet, spegelfinish, matt yta, striae |

|

Standard |

HASCO, DME eller beroende av |

|

Huvudsaklig teknik |

Fräsning, slipning, CNC, EDM, tråd skärning, snidning, EDM, svarvar, ytfinish, etc. |

|

Programvara |

CAD,PRO-E,UG Designtid: 1-3 dagar (normala omständigheter) |

|

Produktmaterial |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HIPS,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kvalitetssystem |

ISO9001:2008 |

|

Bestäm tid |

20 dagar |

|

Utrustning |

CNC, EDM, avskärning Maskin, plastmaskiner, etc plast resväska form zhe jiang |

Tillverkning av plastsprutform

Specifikationer för plastgjutning

Formdesign:

Transaktionsprocess:

Mögeltestning:

Produktförpackning

Fabrik

Vi är anpassad plastformfabrik. Vår fabrik är formsprutningstillverkare av plast. vi har 17 års erfarenhet av professionell anpassad plastform och 10 års erfarenhet av utrikeshandel. Vi är anpassad plastformleverantör. Vi kan tillhandahålla skräddarsydd plastformservice. Vår fabrik kan tillverka de formsprutade plastdelarna, och kvaliteten på produkterna kommer att tillfredsställa dig.

Vi har mer än 50 avancerade maskiner och hundratals ingenjörer och designers. Vi kan tillhandahålla one-stop service, från produktdesign - formtillverkning - produktproduktion - produktförpackning - transport. Vi har en komplett produktionskedja. Vi kan uppfylla alla dina krav.

Tjänster vi tillhandahåller:

Professionell anpassad formservice, plastformdesign och tillverkning av plastprodukter, produktdesign, formdesign, anpassning av blåsform, anpassning av rotationsform, anpassning av formgjutning. 3D-utskriftstjänster, CNC-tillverkningstjänster, produktförpackningar, skräddarsydda förpackningar, frakttjänster.

Vi följer alltid principerna om kvalitet först och tid först. Samtidigt som du förser kunderna med produkter av högsta kvalitet, försök att maximera produktionseffektiviteten och förkorta produktionstiden. Vi är stolta över att kunna berätta för varje kund att vårt företag inte har förlorat någon kund sedan starten. Om det finns ett problem med produkten kommer vi aktivt att söka en lösning och ta ansvar till slutet.

FAQ

F1: Är du handelsföretag eller tillverkare?

A: Vi är tillverkare.

Q2. När kan jag få offerten?

S: Vi citerar vanligtvis inom 2 dagar efter att vi fått din förfrågan.

Om du är mycket brådskande, vänligen ring oss eller berätta i din e-post så att vi kan lämna offert åt dig först.

Q3. Hur lång är ledtiden för mögel?

S: Allt beror på produkternas storlek och komplexitet. Normalt är ledtiden 25 dagar.

Q4. Jag har ingen 3D-ritning, hur ska jag starta det nya projektet?

S: Du kan ge oss ett formprov, vi hjälper dig att avsluta 3D-ritningsdesignen.

F5. Innan leverans, hur säkerställer man produktens kvalitet?

S: Om du inte kommer till vår fabrik och inte heller har den tredje parten för inspektion, kommer vi att vara din inspektionsarbetare.

Vi kommer att tillhandahålla en video för produktionsprocessdetaljer inklusive processrapport, produktstorleksstruktur och ytdetalj, packningsdetalj och så vidare.

F6. Vad är dina betalningsvillkor?

S: Mögelbetalning: 40 % deposition av T/T i förskott, 30 % andra mögelbetalning innan de första proverna skickas ut, 30 % mögelsaldo efter att du har godkänt de slutliga proverna.

B: Produktionsbetalning: 50% deposition i förskott, 50% innan slutvarorna skickas ut.

F7: Hur gör du vår verksamhet långsiktig och god relation?

A:1. Vi håller god kvalitet och konkurrenskraftigt pris för att säkerställa att våra kunder drar nytta av produkter av bästa kvalitet.

2. Vi respekterar varje kund som vår vän och vi gör uppriktigt affärer och blir vänner med dem, oavsett var de kommer ifrån.