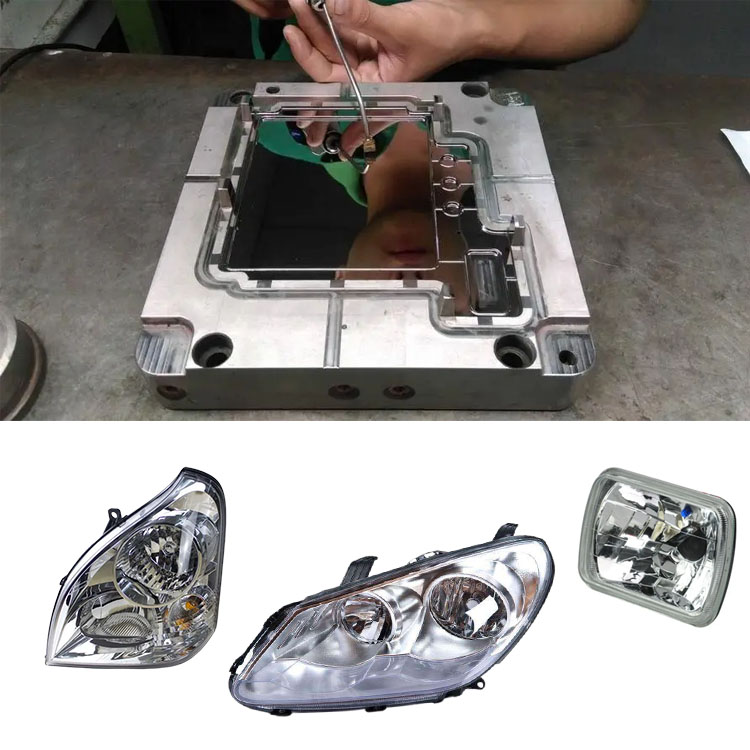

PC -linsinjektion mögelprocess

2025-08-01

PC (polykarbonat) linsinjektionsmögelsteknik är en högprecision optisk produktgjutningsprocess som kräver extremt strikt mögeldesign, materialval och processkontroll. Följande är viktiga processpunkter:

1. Mögel design nyckelpunkter

Urval

Mögelstål kräver hög hårdhet och hög slitstyrka (såsom S136, H13, etc.), spegel polerad till RA ≤ 0,01 um, för att undvika ytfel som påverkar ljusöverföring.

Kromplätering eller nickelfosforbeläggning kan förbättra korrosionsbeständighet och mögelfrisättning.

Löpare och grinddesign

Heta löparsystem föredras för att minimera materialnedbrytning orsakad av kallt material och skjuvvärme.

Grindplatser bör placeras bort från det optiska området (vanligtvis med fläktformade eller punktgrindar) för att undvika svetsmärken och flödeslinjer.

Kylsystem

Använd en enhetlig layout (konform kylkanaler är optimala) och kontrollerar temperaturskillnaden inom ± 1 ° C för att förhindra ojämn krympning som kan orsaka vridning eller stress.

Ventilering

Ventileringsspår bör vara 0,01-0,02 mm djupt för att förhindra att fångat luft orsakar bubblor eller förbränning.

2. Parametrar för formsprutningsprocess

Torkning

PC kräver torkning vid 120 ° C i 4-6 timmar, med en fuktinnehåll på ≤0,02% för att förhindra hydrolys och förbrännande.

Smälttemperatur

280-320 ° C (justerad beroende på PC-klass). Högre temperaturer kan leda till nedbrytning, medan lägre temperaturer kan resultera i dålig flytande.

Injektionstryck och hastighet

Medelhögt tryck (80-120 MPa) i kombination med flerstegsinjektion: höghastighetsfyllning förhindrar kalla sniglar, medan en reducerad hastighet i slutet minskar inre stress.

Håller och kylning

Hålltrycket är 50-70% av injektionstrycket och hålltiden justeras baserat på väggtjocklek (vanligtvis 10-30 sekunder).

Kyltiden bör stå för minst 50% av cykeln för att säkerställa tillräcklig härdning.

Mögel temperaturkontroll

Formtemperatur är 80-110 ° C. Högre temperaturer kan leda till mögelpinne, medan lägre temperaturer kan resultera i en grov yta.

3. Efterbehandling och inspektion

Glödgning

Annal vid 110-130 ° C under 2-4 timmar för att eliminera inre stress och förbättra dimensionell stabilitet.

Ytbeläggning

Hårda beläggningar (som SIO₂) förbättrar nötningsbeständigheten, medan anti-reflekterande beläggningar förbättrar optisk prestanda.

Kvalitetsinspektion

Optiska egenskaper: Transmittance (≥90%), brytningsindex och Abbe -nummer.

Mekaniska egenskaper: slagmotstånd (typiskt värde för PC: ≥60 kJ/m²), hårdhet.

Felinspektion: Bubblor, streck och föroreningar (100% inspektion).

4. Vanliga problem och lösningar

Ytsilverstreck: fukt eller nedbrytning; Strikt torkning och sänkning av smältemperaturen rekommenderas.

Bubblor: Dålig ventilation eller otillräckligt hålltryck; Optimera avluftning och öka hålltrycket.

Varp: ojämn kylning eller stresskoncentration; Justera mögeltemperatur och optimera grindplatsen.

Optisk distorsion: Otillräcklig mögelpolering eller ojämn krympning; polera och förbättra kylsystemet igen.

Injektionsmålningsprocessen för PC (polykarbonat) -linser involverar precisionsmögelsdesign, strikt processparameterkontroll och efterbehandling för att säkerställa att optiska egenskaper (såsom transparens och brytningsindex) och mekaniska egenskaper (såsom slagmotstånd och abrasmotstånd) uppfyller standarderna. Följande är ett detaljerat processflöde:

1. Råmaterialförbehandling

Torkning

PC har stark hygroskopicitet och måste torkas vid 120 ℃ under 4-6 timmar (justeras efter partikelstorlek och fuktighet), och fuktinnehållet måste vara ≤0,02%.

Använd en avfuktande torktumlare för att undvika sekundär fuktabsorption (rekommenderad daggpunkt ≤-40 ℃).

Färgmatchning (valfritt)

Om färgning krävs bör masterbatch med optisk kvalitet användas för att undvika föroreningar som påverkar överföringen.

2. Formsprutning

(1) Smältplastisering

Temperaturkontroll

Fatssegmentuppvärmning: Bakre sektion (240-260 ℃) → Mellanavsnitt (270-290 ℃) → Främre avsnitt (280-320 ℃) för att undvika lokal överhettning och PC-nedbrytning.

Skruvhastighet ≤80 rpm för att minska molekylkedjebrottet orsakat av skjuvvärme.

(2) formsprutning

Flerstegsinjektion

Första steget: höghastighetsfyllning (för att förhindra kallt material), injektionshastighet 50-80% av den maximala hastigheten.

Andra steget: Minska hastigheten till 20-30% för att minska svetsmärken och inre stress.

Tryck: Injektionstryck 80-120MPA, håller trycket 40-60MPA (för att upprätthålla krympning).

Mögel temperaturkontroll

Formtemperatur 80-110 ℃, med oljetemperaturkontroller eller högprecision av formtemperaturkontroller, temperaturskillnad inom ± 1 ℃.

(3) hålla tryck och kylning

Hållningstid: 10-30 sekunder (justerad efter väggtjocklek, vanligtvis uppskattad som 1 mm tjocklek ≈ 1 sekund).

Kyltid: Mer än 50% av den totala cykeln (vanligtvis 20-60 sekunder) för att säkerställa att linsen är helt botad.

(4) Demolda

Ejektionssystemet måste vara stabilt (såsom pneumatisk utkast eller servouttagare) för att undvika blekning eller repor.

Den avlägsna lutningen är ≥1 ° och ett frisättningsmedel sprayas vid behov (den får inte påverka efterföljande beläggning).

3. Efterbehandlingsprocess

(1) Gläderbehandling

Förhållanden: Glödg i en ugn vid 110-130 ℃ i 2-4 timmar och svalna långsamt till rumstemperatur.

Syfte: Eliminera intern stress och minska efterföljande deformation eller optisk distorsion.

(2) ytbehandling

Hård beläggning: Förbättra ythårdheten (upp till 4 timmar eller högre) genom vakuumbeläggning (såsom sio₂, tenn).

Anti-reflekterande beläggning: Multi-lagers beläggning (MGF₂, etc.) minskar bländning och ökar ljusöverföringen till mer än 99%.

(3) Rengöring och inspektion

Ultraljudsrengöring tar bort frisättningsmedel och damm med hjälp av en dammfri verkstadsmiljö.

100% fullständig inspektion: transmittans (spektrofotometer), ytdefekter (automatisk optisk inspektion AOI), dimensionell noggrannhet (tredimensionell mätning).