- Kärnanpassningstjänst

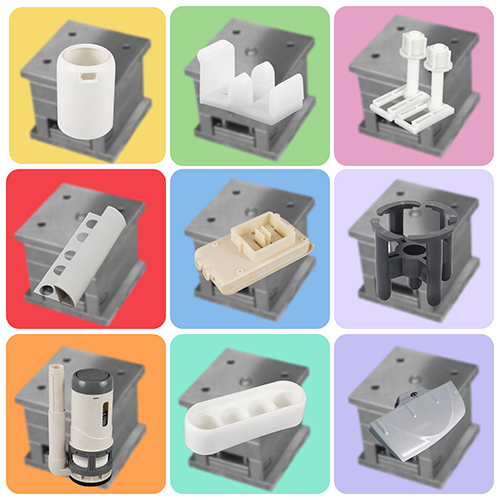

- Hälso- och sjukvård

- Elektroniska apparater och instrument

- Formar för mödrar och barn

- Fritidsidrott

- Heminredning Art

- Biltillbehör

- Transport och lager

- Belysningsarmaturer

- Byggutrustning

- Förpackningsprodukt

- Utbildning & Laboratorier

- Kläder Bagagetillbehör

- Skötsel och rengöringsprodukter

- Jord- & Skogsbruk

- Mekanisk utrustning

- Tillbehör för husdjur

- Köksutrustning

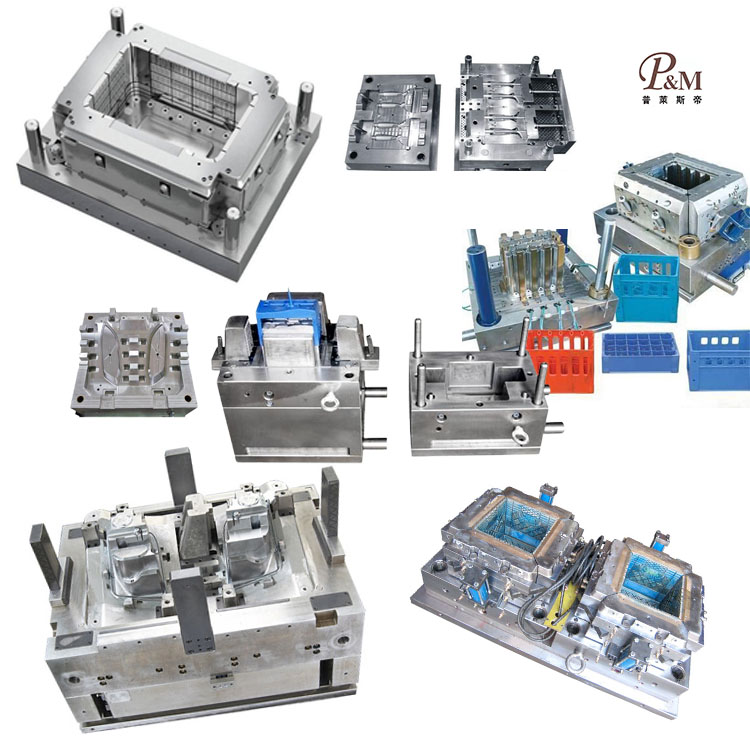

Formsprutning anpassad del

För formsprutning av anpassad del har Ningbo (P&M) plastmetallprodukter Co., Ltd. 18 års mögeltillverkningsteknologi och 10 års exportupplevelse. Vi tillhandahåller professionella one-stop anpassade mögeltjänster och är en professionell tillverkare av plastform. Vi kan använda formsprutning, blåsgjutning, gjutning och rotationsmålning.

Skicka förfrågan

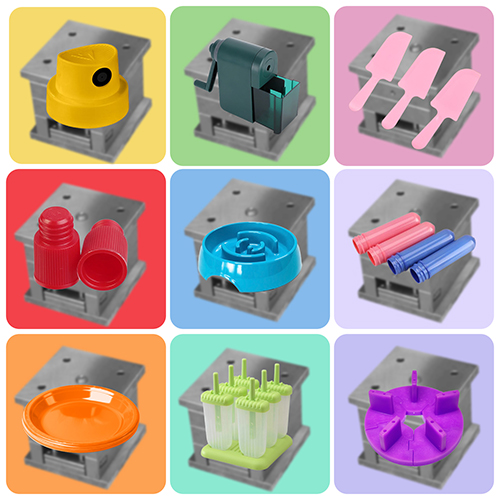

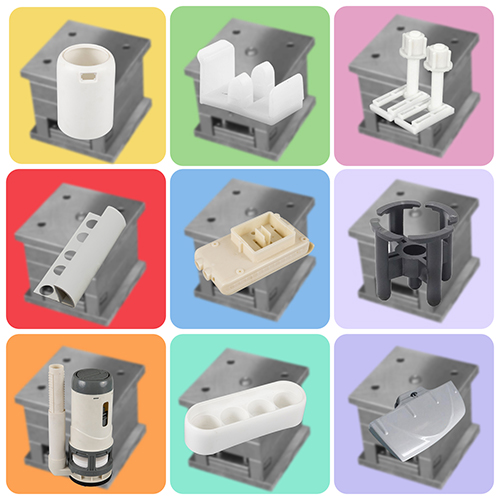

Injektionsmålning Anpassad del hänvisar till personliga plastdelar som produceras genom anpassade mögeldesign och formsprutningsprocesser enligt kundernas specifika behov (t.ex. produktstruktur, dimensionell noggrannhet, prestandakrav, utseende design etc.). Till skillnad från standardiserade massproducerade delar kräver sådana delar utveckling av exklusiva formar för applikationsscenarier för en eller liten batch. Från val av råvaror, mögelstrukturdesign till inställning av formsprutningsprocesser parametern, alla matchas noggrant kring kundbehov och producerar slutligen icke-universella delar som uppfyller specifika funktionella och utseendekrav. De används allmänt i personlig utrustning eller speciella arbetsscenarier inom fordon, elektronik, medicinsk, hushållsapparat och andra områden.

P&M injektionsmålning Anpassad del Introduktion

A.Kore Fördelar med injektion av formning av anpassad del

1. Hög anpassningsförmåga till specifika behov

Injektionsgjutning av anpassade delar kan förverkliga "efterfrågedriven" produktion och matcha kundernas personliga krav på delar: När det gäller struktur kan komplexa specialformade strukturer (som integrerade delar med spännen, spår och hål) utformas enligt utrustningens monteringsutrymme för att undvika monteringsfel orsakade av flerdelar med spännen, spår och hål) utformas enligt utrustningens monteringsutrymme för att undvika monteringsfel orsakade av flerdelar skarvning; När det gäller precision, genom anpassade formar och processoptimering, kan dimensionella toleranser på ± 0,01 mm-nivån (såsom precisionskontakter i medicinsk utrustning) uppnås för att tillgodose monteringsbehov med hög precision; När det gäller prestanda, genom materialmodifiering eller sammansättning (såsom tillsats av glasfiberförstärkning, flamskyddsmedel), kan delar ha speciella egenskaper såsom hög och låg temperaturmotstånd, slagmotstånd och korrosionsbeständighet, anpassa sig till extrema arbetsförhållanden (såsom hög temperaturresistenta delar i bilmotoravbrott).

2. Hög kostnadseffektivitet för produktion av små batch

För småbatch (vanligtvis 100-10 000 stycken) delkrav har injektionsgjutning anpassning mer kostnadsfördelar än traditionella bearbetningsmetoder (såsom CNC-fräsning, 3D-utskrift): CNC-fräsning kräver del-för-stycksbehandling, vilket är ineffektivt och har höga enhetskostnader; 3D -utskrift kräver inte mögel, men har långsam produktionshastighet och låg materialstyrka, vilket gör det svårt att tillgodose funktionella behov. När mögelutvecklingen är klar kan injektionsmålning anpassning realisera snabb massproduktion, och enhetskostnaden minskar gradvis med ökningen av produktionen. Mögelens livslängd kan nå 100 000-1 000 000 gånger (beroende på mögelstålmaterial och användningsfrekvens). Om det finns ytterligare order senare kan formen återanvändas direkt, vilket ytterligare minskar långsiktiga produktionskostnader.

3. Stark strukturell integritet och stabilitet

Injektionsgjutning av anpassade delar bildas av engångsformsprutning, vilket kan undvika strukturella svaga punkter orsakade av flerdelad skarvning (såsom enkla fallande av limfogar och enkel lossning av skruvanslutningar). Den övergripande strukturella integriteten är starkare och den mekaniska prestandan är mer stabil. Till exempel, jämfört med skarvade skal, har det anpassade skalet i hushållsapparater genom integrerad injektionsgjutning en slagmotstånd ökat med mer än 30%, och det finns inget skarvningsgap på ytan, så den dammtäta och vattentäta prestanda är bättre; Samtidigt fyller plastsmältan kaviteten jämnt under injektionsprocessen, den inre densiteten för delen är konsekvent, och det finns inga defekter såsom bubblor och krympningshålrum, så prestandadämpningsgraden är låg under långvarig användning och tillförlitligheten är högre.

B.Core -processen för injektion av formning av anpassad del

1. Efterfrågan på kommunikation och schema design

Detta steg är grunden för framgången för anpassade delar, och djupgående kommunikation med kunder krävs: klargöra de funktionella kraven i delarna (såsom bärande, tätning, isolering), användningsmiljö (såsom temperaturintervall, mediumkontakt), dimensionell noggrannhet (tillhandahålla 2D/3D-ritningar eller prover), utseende (såsom färg, yttextur, logotypens identifiering) (LOWNITIONELLT) (LOWNITIONELLT) (LOWNITIONELLA KRAV ANMÄRKNINGARNAMER. Based on the requirements, engineers draw 3D models of parts through CAD (Computer-Aided Design) software, and use CAE (Computer-Aided Engineering) software for structural simulation analysis (such as stress analysis, assembly interference check), optimize design details such as part wall thickness (avoid deformation caused by uneven wall thickness) and fillets (reduce stress concentration), form a preliminary customization plan, and enter the mold design stage after confirmation with customers.

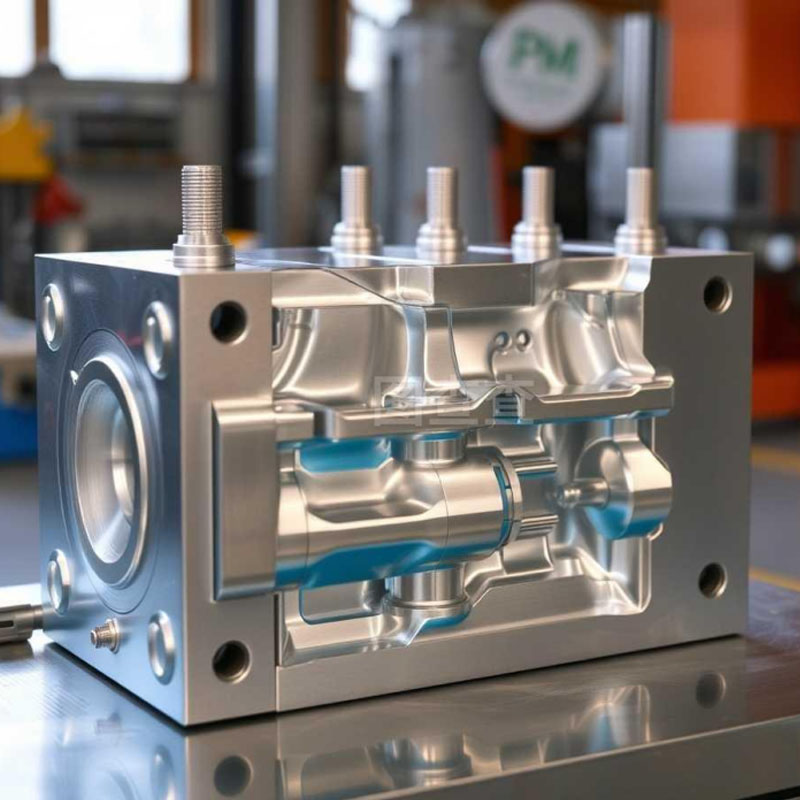

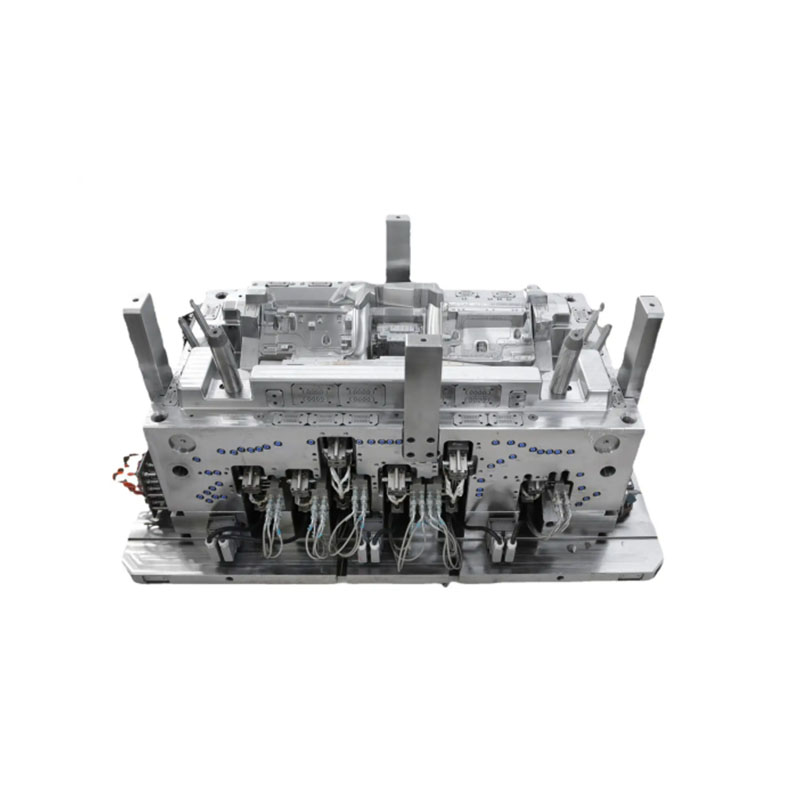

2. Anpassad mögelutveckling

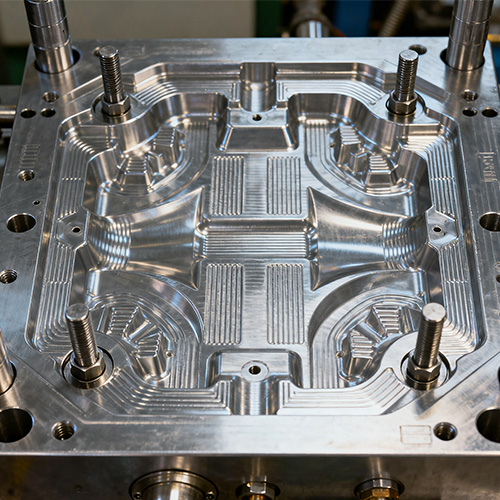

Mögelkonstruktion utförs enligt 3D-modellen, och kärnan inkluderar: kavitet och kärndesign (strikt enligt delstorleken, reserverar plastkrympningshastighet, såsom 1,5% -2% för PP-material), Gating System Design (Välj grindtyp enligt delstruktur, såsom stiftgrind för delar med höga utseende, sidogorder för tjockväggsdelar) Konsekvent kylningshastighet), utkastssystemdesign (välj ejektorstift, ejektorhylsor och andra komponenter för att undvika skadliga delar under utkastning). Mögelmaterial väljs enligt utgång: P20 förhandlad stål (låg kostnad, snabb bearbetning) kan användas för små partier (≤10 000 bitar); H13 varmt arbetsformstål (stark slitstyrka, lång livslängd) används för stora partier (≥100 000 stycken). Mögelbearbetning använder precisionsutrustning (såsom CNC -fräsning, EDM, trådskärning) för att säkerställa att formens precision är förenlig med delkonstruktionen. Efter bearbetning utförs mögelförsök och felsökning för att verifiera formens genomförbarhet.

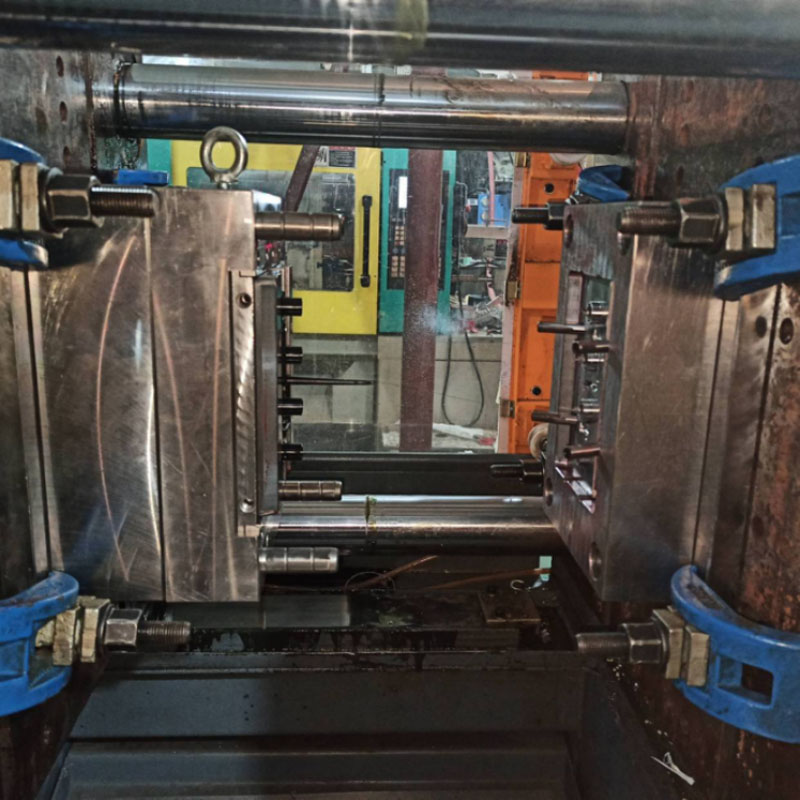

3. Injektionsproduktion och kvalitetsinspektion

Efter att mögelfelsökningen är kvalificerad kommer den in i injektionsproduktionssteget: Ställ in processparametrar enligt de materiella egenskaperna hos delen, såsom PC-materialinjektionstemperatur 260-300 ℃, injektionstryck 80-120MPa, för att säkerställa att plastsmältan är helt smält och fylld jämnt; Parametrar i realtid såsom mögeltemperatur och injektionshastighet under produktionen för att undvika defekter som blixt och materialbrist. Kvalitetsinspektion utförs i flera länkar: utseendeinspektion (kontrollera om det finns repor, bubblor, färgskillnader på delytan genom visuell eller maskinvision); Dimensionell inspektion (använd en koordinatmätmaskin för att upptäcka viktiga dimensioner för att säkerställa överensstämmelse med toleranskraven); Prestandainspektion (såsom dragprov, temperaturmotståndstest för att verifiera de mekaniska egenskaperna och miljöanpassningsförmågan hos delar). Ovalifierade delar måste analysera orsakerna (såsom mögelslitage, processparameteravvikelse) och justera, medan kvalificerade delar genomgår efterföljande bearbetning (såsom grindborttagning, polering, ytbeläggning).

4. Uppföljningstjänster och mögelunderhåll

Efter att ha levererat de anpassade delarna är det nödvändigt att tillhandahålla efterföljande teknisk support: Om kunden rapporterar delmonteringsproblem, hjälpa till att justera monteringsplanen eller optimera delstrukturen; Om ytterligare beställningar behövs, starta snabbt återanvändning och produktionsprocess för att förkorta leveranscykeln. Samtidigt ge kunderna underhållsförslag med form: Rengör regelbundet formhålrummet (undvik deldefekter orsakade av plastrester), kontrollera slitage av styrpelare och buskar (ersätt i tid för att säkerställa precision) och utföra anti-rostbehandling på formen (såsom applicering av anti-rostolja) för att förlänga mögellivslivet. Om kunden har en del uppgraderingsbehov i framtiden kan modifieringar göras baserat på den ursprungliga formen (till exempel att justera kavitetsstorleken, lägga till strukturella detaljer) för att minska sekundära utvecklingskostnader.

P&M injektionsmålning Anpassad del (specifikation)

|

Formnamn |

Formsprutning anpassad del |

|

Vi lovar |

Alla kundcentriska, aldrig för kortsiktig vinst och säljer långsiktiga förmåner |

|

Vi producerar |

Mögel, prototyp, formsprutning, produktmontering, yttryck, sprutning av ytintegrationen |

|

Pls tillhandahålla |

2D, 3D, prover eller storleken på multi-vinkelbilderna |

|

Mögeltid |

Cirka 25 arbetsdagar |

|

Produkttid |

7-15 dagar |

|

Modeprecision |

± 0,1 mm |

|

Mögelliv |

50-100 miljoner skott |

|

Producerande process |

Revisionsteckningar - Mögelflödesanalys - Designvalidering - Anpassade material - Mögelbehandling - Kärnbehandling - Elektrodbearbetning - Runner Systembehandling - Delarbehandling och upphandling - Mearbetning av acceptans - Kavitetsytbehandlingsprocess - Komplexläge Die - Hela mögelytans beläggning - Monteringsplatta - Mögelprov - Provtest - Sändande prover |

|

Mögelhålrum |

Ett hålrum, multikavitet eller samma olika produkter görs tillsammans |

|

Mögelmaterial |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Runnsystem |

Het löpare och kalllöpare |

|

Basmaterial |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Avsluta |

Pitting av ordet, spegelfinish, matt yta, striae |

|

Standard |

Hasco, DME eller beroende av |

|

Huvudteknik |

Fräsning, slipning, CNC, EDM, trådskärning, snidning, EDM, svarvar, ytfinish, etc. |

|

Programvara |

CAD, PRO-E, UG Designtid: 1-3 dagar (normala omständigheter) |

|

Produktmaterial |

Råmaterial av matkvalitet plast |

|

Ursprung |

Gjord i Kina |

Anpassningsprocess

Fabrik och om oss

Ningbo Plastic Metal Product Co., Ltd (P&M) ligger i Yuyao, den så kallade mögelstaden, plastriket, i den södra spetsen av Hangzhou Bay Bridge, norr om Shanghai, öster om Ningbo-hamnen, snäv dubbellinje av State Road 329 på land, hav och luftspår till ett nätverk för att underlätta transport.

Genom den rikliga tekniska styrkan, vetenskapliga hanteringsmetoder och god efterförsäljningstjänst, produkt som är djupt betrodda och välkomna av kunder från hela världen. P&M har ett förbättrat system för utveckling och produktion för att uppnå mögeldesign, tillverkning av plastprodukter och automatisk produktion. Våra huvudprodukter är design och tillverkning av plastform, plastprodukt, metallprodukt. 90% produkter från vårt företag exporteras till Amerika, Europa, Tyskland, Japan, Australien, etc. Under många år har företaget varit engagerat i forskning om råvaror. Företaget har sitt eget varumärke och dussintals patent, vilket ger bekvämare teknisk support för mögelframställning och produktproduktion. P&M startade inhemsk verksamhet från 2008, med namnet Shundi Mold Factory. Och öppnade den internationella marknaden från 2014. Vi följer alltid första och tidsprinciperna först och tiden. När du ger kunderna produkter av högsta kvalitet, försök att maximera produktionseffektiviteten och förkorta produktionstiden. Vi är stolta över att berätta för alla kunder att vårt företag inte har tappat någon kund sedan dess etablering. Om det finns problem med produkten kommer vi att söka en lösning aktivt och ta ansvar till slutet.

P&M följer marknadsorienterade till livets quanlity och fokus på kvalitetstjänst och kontinuerlig utveckling av nya produkter, fast beslutna att skapa en bättre företagsbild, och våra vänner hemma och utomlands för att bära ett brett utbyte av affärsutbyten och samarbete, skapa lysande.

Förpackning

Förpackning enligt dina behov

1. Med flyg tar det 3-7 dagar för leverans.

Varorna kan skickas av DHL, FedEx, UPS.

2. Till sjöss är leveranstiden baserad på din hamn.

Till Sydostasiatiska länder tar cirka 5-12 dagar.

Till Länder i Mellanöstern tar cirka 18-25 dagar.

Till europeiska länder tar cirka 20-28 dagar.

Till amerikanska länder tar cirka 28-35 dagar.

Till Australien tar cirka 10-15 dagar.

Till afrikanska länder tar cirka 30-35 dagar.

P & M -cykeldelar, centrerade kring barn, balanserar säkerhet, hälsa och roligt och syftar till att lägga till en ljus färg till barns vackra barndom. Vi ser fram emot att arbeta tillsammans med dig för att tjäna våra barn.

Vägen för ett barns tillväxt är belagd med tegel och plattor.

Vanliga frågor

1. Vem är vi?

Vi är baserade i Zhejiang, Kina, startar från 2014, säljer till Nordamerika (30,00%), södra Europa (10,00%), norra Europa (10,00%), Centralamerika (10,00%), Västeuropa (10,00%), Mellanöstern (10,00%), Östeuropa (10,00%), Sydamerika (10,00%). Det finns totalt cirka 51-100 personer på vårt kontor.

2. Hur kan vi garantera kvalitet?

Alltid ett förproduktionsprov före massproduktion;

Alltid slutlig inspektion före leverans;

3. Vad kan du köpa från oss?

Mögel, plastprodukt, metallprodukt, tandprodukt, CNC -bearbetning.

4. Varför ska du köpa från oss inte från andra leverantörer?

Vi gör alla typer av 3D -design, 3D -tryckning och plastmetallformar verktyg och produkter. Vi har vår egen ingenjör och fabrik. One -Stop -leverans: 3D -design - 3D -utskrift - Mögelframställning - plastinjektion.

5. Vilka tjänster kan vi tillhandahålla?

Accepterade leveransvillkor: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Accepterad betalningsvaluta: USD, EUR;

Accepterad betalningstyp: T/T, L/C, PayPal, Western Union, Escrow;

Språk talat: Engelska, kinesiska, spanska, franska, ryska.

6. Vad är egenskaperna för din tjänst?

1. Din förfrågan relaterad till våra produkter eller priser kommer att besvaras inom 24 timmar.

2. Välutbildade och erfarna staber för att svara på alla dina förfrågningar på flytande engelska.

3. Erbjuder stöd för att lösa problemet i applikationen eller försäljningsperioden.

4. Konkurrenskraftiga priser baserade på samma kvalitet.

5. Garantera prover Kvalitet Samma som massproduktionskvalitet.