Faktorer som påverkar formsprutningstider: Effektivitet, material och maskiner

2025-06-13

Injektionsgjutning är en allmänt använt tillverkningsprocess som producerar plastdelar genom att injicera smält material i en form. Den totala cykeltiden - tiden det tar att slutföra en fullständig formningsprocess - är en kritisk metrisk som direkt påverkar produktionseffektiviteten och kostnaden. Att förstå de viktigaste faktorerna som påverkar formsprutningstiden kan hjälpa tillverkarna att optimera verksamheten, minska avfallet och förbättra produktkvaliteten.

Injektionsgjutningscykeln består av fyra huvudstadier: klämma, injektion, kylning och utkast. Var och en av dessa steg påverkas av flera variabler:

1. Materialval

Olika polymerer har unika flödesegenskaper, smältningstemperaturer och kylningshastigheter. Till exempel:

Polypropylen (PP) kyler och stelnar snabbare än polykarbonat (PC).

Glasfyllda material kräver vanligtvis längre kylning på grund av högre termisk massa.

Material med högre smältpunkter eller komplext reologiskt beteende kan öka både injektion och kylningstider.

2. Del design

Geometri och väggtjockleken hos en del påverkar cykeltiden avsevärt. Tjockare sektioner tar längre tid att svalna, medan komplexa former med fina funktioner kan kräva långsammare injektionshastigheter för att säkerställa noggrannhet.

Viktiga deldesignfaktorer som påverkar cykeltid:

Väggtjocklek

Ribstrukturer

Underlag eller skär

Ytbehandlingskrav

3. Mögeldesign och temperaturkontroll

Effektiv mögelkonstruktion är avgörande för att minska cykeltiden. Faktorer inkluderar:

Kylkanallayout: Optimerade kanaler tillåter enhetlig och snabbare värmeavledning.

Mögelmaterial: Material med hög värmeledningsförmåga som beryllium-koppar underlättar snabbare kylning.

Hot Runner vs. Cold Runner Systems: Hot Runners minskar avfallet och kan förkorta den totala cykeltiden genom att bibehålla smältemperaturen.

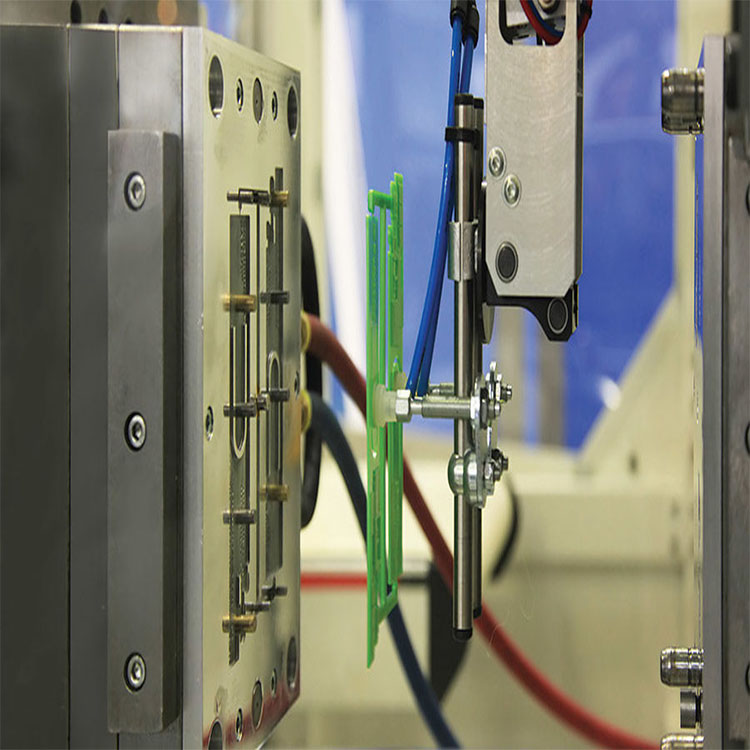

4. Maskinfunktioner

Specifikationerna och tillståndet för formsprutningsmaskinen påverkar också cykeltid:

Injektionstryck och hastighet: Högre tryck och hastighet kan fylla formen snabbare, men måste vara balanserad för att undvika delfel.

Klämkraft: Tillräcklig kraft behövs för att förhindra blixt och säkerställa korrekt mögelstängning.

Automation: Borttagning av robotdelar och automatiserade kvalitetskontroller kan minska tiden mellan cykler.

5. Kyltidsoptimering

Kylning representerar vanligtvis 60–80% av hela injektionscykeln. Effektiv temperaturkontroll - genom konform kylning, kylare eller avancerad termisk simulering - kan minska cykeltiderna avsevärt.

Tillverkare använder ofta simuleringsprogramvara för att optimera kylprestanda före formtillverkning.

6. Ejektion och efterbehandling

Den tid som krävs för att mata ut delen och återställa formen påverkar också cykeln. Ejektionssystem bör utformas för att snabbt och säkert ta bort delar utan skador.

Användning av robotarmar eller automatiserade transportörer kan minimera driftstopp mellan cykler.

Slutsats

Att minska formsprutningstiden innebär ett omfattande tillvägagångssätt som inkluderar smart deldesign, optimerad mögelteknik och avancerat materialval. På P&M utnyttjar vi årtionden av erfarenhet och banbrytande teknik för att leverera effektiva, högkvalitativa injektionsmatchade delar-med tid och på budget.

Om du vill förbättra din produktionseffektivitet eller utveckla anpassade formade komponenter, kontakta oss idag för en konsultation och konkurrenskraftig offert.