Rollen som motordesign i injektionsformar

2025-05-16

Rollen som motordesign i injektionsformar

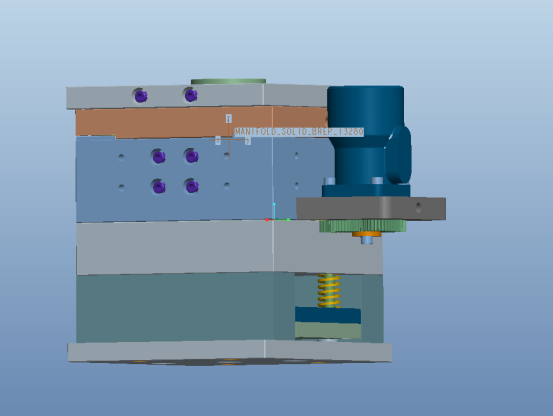

När plastproduktstrukturen har en gängad strukturdesign kommer injektionsformen att använda en motorisk design, som kan göra formen snabbare och bättre hjälpa mögelproduktion. Följande är en förklaring av designrollen för injektionsmögelmotorn

1. Exakt kraftkontroll och effektivitetsoptimering

Anpassning av dynamisk svar

Svaretiden är utrustad med tredje generationens servomotor (såsom Yaskawa σ-X-serien) är ≤0,03 sekunder, vilket säkerställer att synkroniseringsfelet för skjutreglaget, ejektorn och andra mekanismer i precisionsmögeln är mindre än 0,005 mm.

Med användning av AI-algoritmer för att förutsäga belastningsfluktuationer (såsom förändringar i öppnings- och stängningsmomentet för stora fordonsformar) justeras utgångseffekten i realtid (± 5% noggrannhet), och energiförbrukningen reduceras med 15-20%.

Multi-Axis Collaborative Operation

För komplexa formar (såsom flerfärgformar och staplade formar) används ett distribuerat EC-ramfritt motorsystem för att uppnå 64-axel kopplingskontroll, och växlingscykeln förkortas till 1,2 sekunder (traditionella lösningar kräver mer än 3 sekunder)

2. Mögelfunktionsinnovation empowerment

Intelligent roterande kärndragning: Permanent magnet Synkronmotor (hastighet 0-2000 rpm Stepless Speed Change), komplett 0,1 mm mikrohålkärna dragning (tidsförbrukning ≤0,5 sekunder)

Adaptiv ejektion: Linjär motordrivning (tryck ≥2000N, upprepa positioneringsnoggrannhet ± 1 um), för att hantera djup kavitet tunnväggiga delar ut ejektion deformation (≤0,01 mm)

Dynamisk temperaturkontroll: Mikro piezoelektrisk motordrivare nanoventil (flödesjusteringsnoggrannhet 0,1 ml/s), form temperaturens enhetlighet förbättras till ± 0,3 ℃

3. Förbättrad tillförlitlighet och liv

Tolerans mot extrema miljöer

Anta resistenta motorer med hög temperatur med keramiska lager + kiselnitridbeläggningar (arbetstemperatur -30 ℃ till 180 ℃), som uppfyller injektionsmålningsbehovet hos högtemperaturmaterial såsom Peek (mögel temperatur > 200 ℃).

IP69K-skyddsnivådesign, motstånd mot högtrycksångrengöring (tryck> 10MPa) och metalldamm erosion, medeltid mellan misslyckanden (MTBF)> 100 000 timmar.

Förutsägbart underhåll

Inbäddad vibrationssensor (provtagningshastighet 50 kHz) och den nuvarande harmoniska analysmodulen, varning för att bära slitage, slingrande åldrande och andra fel 48 timmar i förväg, vilket minskar underhållskostnaderna med 40%.

4. Intelligens och datafusion

Digital tvillinglänk

Motordriftsdata (såsom vridmomentkurva, temperaturökningskarta) mappas till NVIDIA omniverse -plattformen i realtid för att optimera mögelåtgärdens tidpunkt (cykeltid förkortas med 12%).

EDGE COMPUTING BESLAGANDE

Baserat på det lokala AI -chipet i STM32H7 -serien MCU, bestäms formens handlingsstrategi oberoende (såsom dynamisk justering av utkastningshastighet med produktkrympning), och svarsfördröjningen är mindre än 5 ms.

5. Grön tillverkning och reglerande anpassning

Uppgradering av energieffektivitet

Följer den ultrahögeffektivitetsnivån (IE5) av IEC 60034-30-2, vilket sparar 25% energi jämfört med traditionella motorer och minskar koldioxidutsläppen med 1,2 ton per form per år.

Efterlevnadscertifiering

Passerade EU ERP -direktivet 2025 -versionen (minsta energieffektivitetsindex EEI≤0.20) och FDA 21 CFR 1040.20 (elektromagnetiska kompatibilitetskrav för medicinska formar)

6. Teknologisk innovation:

Kvantvillkorsningsmotor: Lindningsfri design, vridmomentdensitet ökade till 45Nm/kg (traditionell motor <20nm/kg), lämplig för nano-precisionsformar;

Biologiskt nedbrytbar smörjning: ricin-oljebaserat smörjsystem, kompatibelt med nedbrytbara plastformar (såsom PLA-injektionsgjutning), föroreningsutsläpp minskade med 90%

7. Rekommendationer:

Valprioritet: Välj modulmotorer som stöder Ethercat -bussprotokollet (som Beckhoff Ax8000 -serien) för framtida expansion;

Underhållsstrategi: Aktivera övervakning av molnhälsa (som Siemens Mindsphere -plattformen) och njuta av prediktiva underhållsabonnemangstjänster (gratis för det första året);

Optimering av energiförbrukning: Den här månaden tillhandahåller EU ett 8% köpsubvention för IE5 -motorer, och det rekommenderas att köpa dem först

Vi har mer än 17 års erfarenhet av mögelning för formsprutor och är mycket bekanta med användningen av mögeltillbehör. Vi kommer att se till att kunderna får tillfredsställande mögelkvalitet och tillfredsställande plastprodukter. Om du har några behov, vänligen kontakta oss så kan vi ge dig en offert.

Följande är processen att installera injektionsmögelmotorn. Vi kommer att förklara beredningen innan du installerar motorn, de faktiska installationsstegen, installationstekniken, installationsjustering och andra aspekter.

Installationsprocessen för mögelmotor:

1. Förberedelse och planering före installationen

Verifiering av miljöanpassningsförmåga

Temperatur- och luftfuktighetskontroll: Se till att temperaturen i installationsområdet är 20-25 ℃ (± 1 ℃) och luftfuktigheten är ≤60%RH för att förhindra att precisionsmotorn får fuktig eller termisk expansion och sammandragning som orsakar positioneringsavvikelse.

Renlighetskrav: Medicinska klassformar måste drivas i ISO klass 6 rena rum (partiklar ≤35.200/m³), och industriformar måste uppfylla ISO-standarder för klass 8 åtminstone.

Verktyg och dataförberedelser

Smart Toolkit:

Kvantmomentnyckel (noggrannhet ± 0,1 nm)

Laserfaskalibrator (positioneringsfel ± 0,005 mm)

Nano termisk ledande silikonfett (termisk motstånd ≤0,08 ℃ · cm²/w)

Digital Twin Preview: Simulera installationsprocessen på NVIDIA OMNIVERSE -plattformen för att förutsäga interferensrisker (till exempel sannolikheten för kollision mellan kablar och reglage> 5% kräver återkoppling).

2. Kärninstallationssteg och teknisk innovation

Positionering och kalibrering

Sex-dimensionell rymdjustering: Använd ett laserspårningssystem (såsom Leica AT960) för att kalibrera motor- och mögelreferensytan för att säkerställa att den axiella avvikelsen är mindre än 0,01 mm och vinkelfelet är mindre än 0,001 °.

Stressfri installation: Använd en flexibel adapter (elastisk modul 0,5GPa) för att buffra mekanisk chock och undvika mikro-deformation av formen orsakad av motorer med hög rigiditet (såsom linjära motorer).

Elektrisk och kommunikationsintegration

Höghastighetsbussanslutning: Distribuera Ethercat G5 (10 Gbps bandbredd) gränssnitt för att stödja 64-axel synkron kontroll (jitter <1μs).

Intelligent strömförsörjningshantering:

Kiselkarbidkraftsmodul (omkopplingsfrekvens 100 kHz) minskar harmonisk störning;

Dynamisk spänningsreglering (200-800V DC) anpassar sig till olika lastkrav och minskar energiförbrukningen med 18%.

3. Felsöknings- och verifieringssystem

Dynamiskt svarstest

Kör under simulerad toppbelastning (såsom 2000n ejektionskraft) för att verifiera att motortemperaturökningen är ≤15 ℃ (övervakad av infraröd termisk bildare) och hastigheten efter felet är mindre än 0,1%.

AI självjusteringsalgoritm (som Siemens sinumerik en) optimerar PID-parametrar och minskar inställningstiden från 30 minuter till 5 minuter.

Safety Interlock Verification

Trigger EMO (Emergency Stop) Signal, testbromsresponstid ≤20 ms, positionslåsnoggrannhet ± 0,05 mm;

Pass ISO 13849-1 PL E Säkerhetscertifiering, diagnostisk täckning (DC) ≥99%.

Iv. Intelligent underhålls- och uppgraderingsstrategi

Prediktivt underhållsgränssnitt

Distribuera Edge Computing Gateway (som Huawei Atlas 500), analysera motorvibrationsspektrum i realtid (frekvensupplösning 1Hz) och varna för att bära fel 48 timmar i förväg.

Firmware Wireless Upgrade (OTA) stöder 5G millimeter vågöverföring, och det tar mindre än 3 sekunder att ladda ner ett 1 GB firmware -paket.

Modulär ersättningsdesign

Snabbtemplerbar motorbas (frisläppande kraft ≤50N) kan bytas ut inom 15 minuter;

Använd Quantum Dot -taggar (storlek 10 nm) för att spela in installationsparametrar och skanna koden för att automatiskt synkronisera med MES -systemet